“Risparmia tempo con le macchine di foratura profonda IMSA”: questo slogan è l’obiettivo che ci poniamo da oltre 35 anni, per soddisfare chi sceglie una foratrice IMSA per il proprio reparto produttivo.

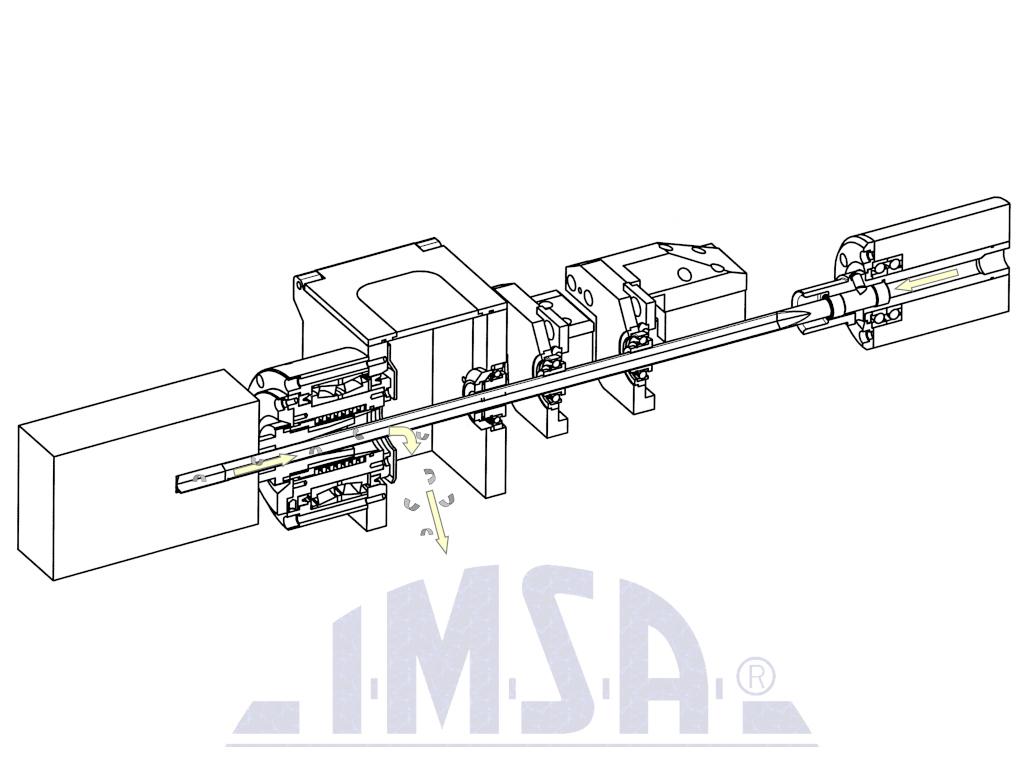

La foratura profonda, sulle macchine IMSA, viene sempre eseguita senza pre-foro, con la guida completa della punta a cannone: mandrino con potenza e numero di giri ottimali per l’applicazione, lunette mobili autodistanzianti per il supporto della punta, testa fissa sul cui fronte si trova la bussola guida-punta.

La concezione IMSA a due mandrini separati prevede sullo stesso slittone un mandrino per la foratura profonda con punta a cannone e un mandrino di fresatura per tutte le altre operazioni, come spianatura, lamatura, filettatura, …

Grazie ai mandrini separati:

- ciascuna unità (quella di foratura profonda e quella per le operazioni complementari) è ottimizzata senza scendere a compromessi tecnici;

- il passaggio da foratura a fresatura e viceversa avviene in pochi secondi in modalità totalmente automatica, il puro tempo di commutazione elettronica dell’asse;

- per la commutazione basta programmare in precedenza le relative funzioni M, senza bisogno di interventi da parte dell’operatore. La macchina può quindi lavorare alla massima efficienza anche in turni non presidiati.

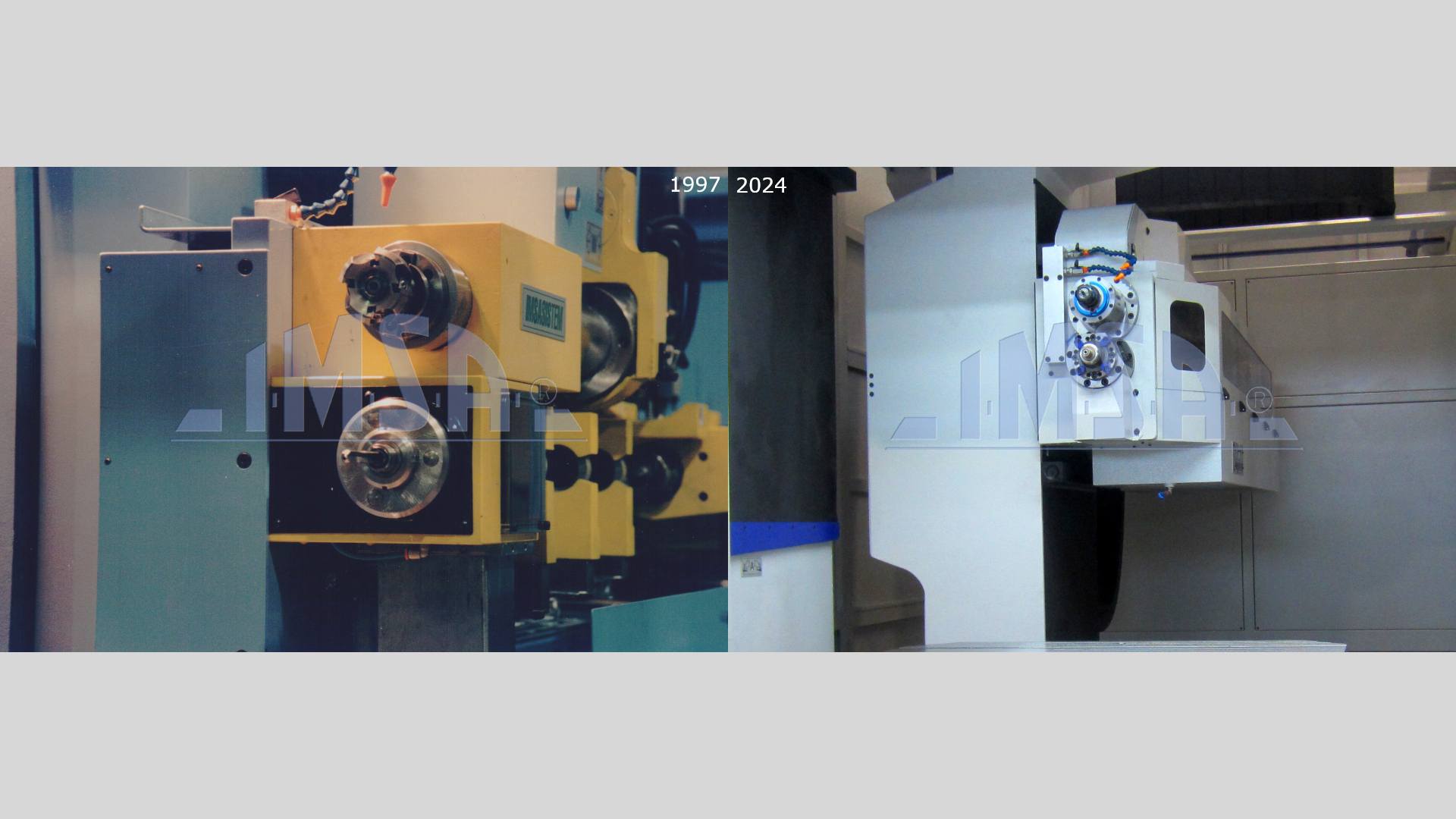

L’evoluzione dei mandrini IMSA

La prima foratrice IMSA a concezione “tradizionale” risale al 1992. Nel 1996 già arriva la prima evoluzione: l’esclusivo sistema autofocus per lo spostamento ottimale delle lunette guida-punta. Le lunette di guida della punta a cannone sono montate su un sistema autocentrante che permette di conservare la reciproca distanza tra le bussole anti-vibranti, condizione ottimale di guida di questo particolare utensile.

Nel 1997 IMSA presenta un’altra novità. Si tratta di un mandrino di fresatura separato dal mandrino di foratura che introduce il concetto di assi indipendenti per foratura e fresatura. Fu così che nel 1997 le foratrici serie FF disponevano già di un asse di fresatura posto sopra all’asse di foratura profonda. Da allora, il passaggio fra le lavorazioni non implica smontaggi da parte dell’operatore e avviene in modo automatico programmando in precedenza le relative funzioni M.

Si tratta di una caratteristica distintiva che venne poi riproposta nei successivi aggiornamenti progettuali, soprattutto nelle foratrici/fresatrici di taglia media e grande con struttura a montante gantry verticale, e ultimamente anche nelle macchine per stampi fino a 4 tonn.

Negli ultimi modelli, numerose caratteristiche già presenti sono state aggiornate e migliorate per incontrare ed anticipare nella maniera più concreta possibile le esigenze attuali dei costruttori di stampi.

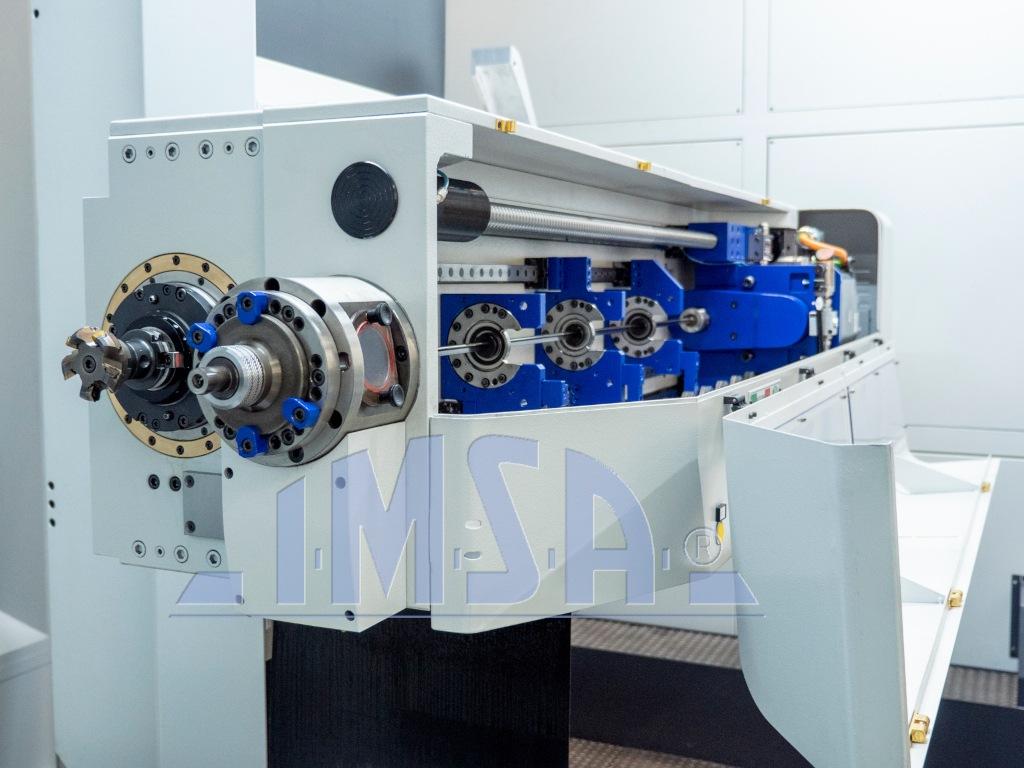

MANDRINI DI FORATURA E FRESATURA SEPARATI

Sulle foratrici MF1000/2C, MF1000/2F e MF1250/2FL, grazie alla concezione IMSA a due mandrini separati, il passaggio da foratura a fresatura e viceversa richiede solo alcuni secondi, senza alcun intervento da parte dell’operatore.

L’unità di lavorazione accoglie le due teste: il mandrino di fresatura ISO40 si trova sopra alla slitta per la foratura profonda con punte a cannone. Entrambi i mandrini sono raffreddati a liquido.

L’asse “Z”, movimento dell’intera unità di lavorazione, viene utilizzato per le operazioni di fresatura e per l’appoggio al pezzo nella foratura con punta a cannone.

In opzione sono disponibili magazzini di cambio automatico utensili ISO40 per la testa di fresatura.

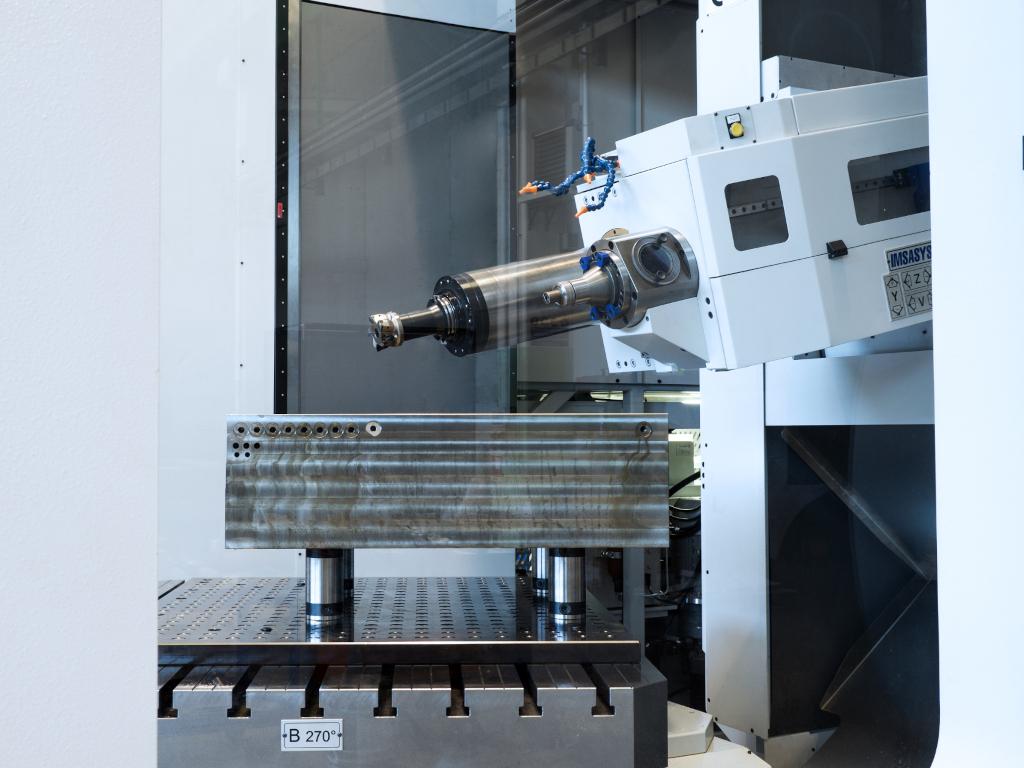

FORATURA PROFONDA E FRESATURA SU ASSI INDIPENDENTI

Sui centri di foratura profonda e fresatura IMSA serie EVO*, la testa di foratura con punte a cannone e il mandrino di fresatura si trovano orizzontalmente l’una a fianco all’altro sull’unità di lavorazione. Il cannotto di fresatura costituisce un asse indipendente con una corsa aggiuntiva “Z” rispetto al movimento “W” di avvicinamento al pezzo da parte dell’intera unità di lavorazione. Questo accresce la raggiungibilità del centro tavola.

Entrambi i mandrini sono raffreddati a liquido.

Nella serie EVO, gli elettromandrini di fresatura dispongono di trasmissione diretta e sono lubrificati a grasso permanente. Le possibilità di lavorazione sono ampliate dalla disponibilità di lubrorefrigerazione a olio a centro utensile, a olio esternamente con ugello, ad aria con ugello e in opzione con passaggio di aria anche a centro utensile. Magazzini automatici di cambio utensile di diverse capienze completano l’equipaggiamento per la fresatura.

* (MF1350EVO, MF1450EVO, MF1300/4P EVO, MF1750EVO)

La tipologia S2

Il modello MF1600 S2 offre anch’esso due mandrini distinti per fresatura e foratura profonda, con un’enfasi sulla fresatura. Il progetto S2 rinuncia alla struttura gantry a favore di una migliorata capacità di fresatura, ed è orientata a chi ricerca una macchina ibrida di fresatura con foratura profonda.

La struttura di questo centro di fresatura e foratura è “a T”, con tavola mobile orizzontalmente e montante con corsa trasversale. Si tratta di una classica configurazione da fresatrice, che permette di raggiungere agevolmente il centro tavola.

Sull’unità di lavorazione di MF1600 S2 la testa di fresatura è ancorata, mentre la slitta di foratura profonda avanza su carro indipendente con una corsa di traslazione quando viene richiamata la commutazione automatica.

Le opinioni di alcuni utilizzatori

Dall’intervista “La tecnologia fa la differenza”

MOULD SOLUTIONS ha iniziato a collaborare con I.M.S.A. nel 2009 con l’introduzione in officina del modello MF 1000 BB. “Con l’acquisto della prima foratrice profonda I.M.S.A. abbiamo compiuto un salto di qualità importante. A quell’epoca, non tutti disponevano di una foratrice per realizzare i canali di raffreddamento dello stampo. Grazie alla MF 1000 BB siamo stati in grado di velocizzare e migliorare l’efficienza nel processo di costruzione stampi. (Nel 2020) quando abbiamo deciso di sostituire il modello MF 1000 BB con uno di maggiori dimensioni, è stato naturale rivolgerci ancora ad I.M.S.A, e in particolare al modello MF1250/2FL. Grazie a questa foratrice I.M.S.A. siamo riusciti a ridurre ulteriormente il tempo di attraversamento dello stampo, a dimostrazione che è una macchina efficiente e veloce che soddisfa pienamente le nostre esigenze produttive”.

MOULD SOLUTIONS ha iniziato a collaborare con I.M.S.A. nel 2009 con l’introduzione in officina del modello MF 1000 BB. “Con l’acquisto della prima foratrice profonda I.M.S.A. abbiamo compiuto un salto di qualità importante. A quell’epoca, non tutti disponevano di una foratrice per realizzare i canali di raffreddamento dello stampo. Grazie alla MF 1000 BB siamo stati in grado di velocizzare e migliorare l’efficienza nel processo di costruzione stampi. (Nel 2020) quando abbiamo deciso di sostituire il modello MF 1000 BB con uno di maggiori dimensioni, è stato naturale rivolgerci ancora ad I.M.S.A, e in particolare al modello MF1250/2FL. Grazie a questa foratrice I.M.S.A. siamo riusciti a ridurre ulteriormente il tempo di attraversamento dello stampo, a dimostrazione che è una macchina efficiente e veloce che soddisfa pienamente le nostre esigenze produttive”.

Dall’intervista “La nuova era della foratura profonda”

La prima foratrice I.M.S.A. fu acquistata da Exacta Stampi nel lontano 1996; dieci anni più tardi toccò al centro di foratura profonda MF 1200 BBLL. Gli stampi che si producono al giorno d’oggi presentano in genere fori un numero superiore e di complessità maggiore rispetto al passato. Questo significa che nel tempo la tecnologia di foratura si è dovuta aggiornare.

La prima foratrice I.M.S.A. fu acquistata da Exacta Stampi nel lontano 1996; dieci anni più tardi toccò al centro di foratura profonda MF 1200 BBLL. Gli stampi che si producono al giorno d’oggi presentano in genere fori un numero superiore e di complessità maggiore rispetto al passato. Questo significa che nel tempo la tecnologia di foratura si è dovuta aggiornare.

EXACTA STAMPI conferma: “Noi, in qualità di costruttori stampi, abbiamo vissuto questo cambiamento. Oggi serve molta più precisione rispetto al passato, e questo è il motivo che ci ha spinto a investire nella nuova foratrice MF 1350 EVO la quale assicura una maggiore capacità di fresatura, rispetto alla MF 1200 BBLL, macchina Gantry a doppio mandrino ma di precedente generazione. La macchina appare decisamente superiore rispetto a quella di precedente generazione, in termini sia di velocità sia di precisione. Ciò è molto evidente soprattutto quando occorre praticare fori di grandi dimensioni, per esempio con punte da 44 mm, operazione per la quale notiamo una riduzione dei tempi di circa il 40%. La solidità e la rigidità della macchina sono evidenti.”

Dall’intervista “Aumentare l’efficienza nella foratura profonda”

Dall’intervista “Aumentare l’efficienza nella foratura profonda”

“Grazie al centro MF1300/4P EVO, riusciamo a lavorare fino a 16 ore in continuo senza operatore”, spiega RS MECCANICA. “Il nostro obiettivo è far lavorare la macchina in non presidiato alla stessa velocità che lavorerebbe con la presenza dell’operatore. A questo riguardo, quando è stata acquistata la macchina, abbiamo richiesto ad I.M.S.A. alcune implementazioni come ad esempio l’inserimento di telecamere per visualizzare l’area di lavoro, l’aggiunta di soffietti per proteggere l’asse X oltre a un doppio schermo”.

Dall’intervista “Qualità e precisione sempre in primo piano”

Le attività di foratura profonda negli stampi per pressofusione rappresentano negli ultimi anni una parte importante nell’attività quotidiana di Gruppo Ideal Stampi, ed è per questo motivo che lo scorso anno ha acquistato una macchina specifica per questa operazione: la foratrice MF1000/2C di I.M.S.A.

Le attività di foratura profonda negli stampi per pressofusione rappresentano negli ultimi anni una parte importante nell’attività quotidiana di Gruppo Ideal Stampi, ed è per questo motivo che lo scorso anno ha acquistato una macchina specifica per questa operazione: la foratrice MF1000/2C di I.M.S.A.

“Con i numerosi raffreddamenti che ora sono presenti nello stampo per pressofusione, senza la loro macchina saremmo costretti ad affidare questa lavorazione esternamente, con il rischio di possibili ritardi nella consegna. Considero la foratrice MF1000/2C il modello più indicato per la maggior parte degli stampisti in quanto permette numerose lavorazioni su stampi di media e piccola dimensione”.

Dall’intervista “Più flessibilità in officina grazie alla foratrice profonda”

“L’inserimento della macchina I.M.S.A. nei nostri reparti produttivi ci ha consentito di essere autonomi in tutto il processo produttivo e di affacciarci sul mercato delle lavorazioni meccaniche a disegno, offrendo la nostra esperienza anche ad altre officine meccaniche e stampisti”, afferma il fondatore dell’azienda O.M.C. STAMPI.

“L’inserimento della macchina I.M.S.A. nei nostri reparti produttivi ci ha consentito di essere autonomi in tutto il processo produttivo e di affacciarci sul mercato delle lavorazioni meccaniche a disegno, offrendo la nostra esperienza anche ad altre officine meccaniche e stampisti”, afferma il fondatore dell’azienda O.M.C. STAMPI.

“È una macchina estremamente affidabile sia nelle operazioni di foratura che in quelle di fresatura, precisa e performante. Ci risolve numerose problematiche legate alla progettazione in quanto possiamo realizzare con precisione forature in determinate posizioni e inclinazioni, limitando anche le ore di foratura in quanto andiamo a forare nel punto esatto dove serve. Grazie alla MF1250/2FL di I.M.S.A. abbiamo realizzato migliaia di fori in tolleranza H7, aspetto non così scontato. Inoltre siamo in grado di lavorare acciai temprati con durezza fino a 50 HRC”.