Specializzata nella produzione di piastre rettificate, portastampi, attrezzature tecniche eseguite a disegno, Alba ha inserito al proprio interno una nuova macchina per la foratura profonda e fresatura di stampi IMSA. Integrazione tecnologica di processo che consente all’azienda di elevare ulteriormente la propria capacità produttiva, nonché la competitività.

Case History della rivista tecnica STAMPI – Ediz. Tecniche Nuove – marzo 2018

Azienda familiare nata nel 1989, Alba è specializzata nelle lavorazioni meccaniche nel settore stampi. Attività svolta presso la sede produttiva di San Vittore Olona (MI) da uno staff composto da una trentina di qualificati addetti, su una superficie di oltre 2.000 mq, grazie a un ampio e articolato parco macchine. Una struttura dove la passione per la meccanica e la comprensione delle esigenze dei clienti hanno permesso una rapida evoluzione, al fianco dei principali costruttori di stampi.

«La nostra azienda – spiega il titolare Domenico Rossi – fornisce piastre rettificate, portastampi, attrezzature tecniche eseguite a disegno, oltre a elementi normalizzati. Manufatti che vengono utilizzati su stampi per iniezione termoplastica, per la pressofusione di Alluminio e su stampi per la tranciatura dei metalli».

Destinatari di questa produzione sono prevalentemente clienti appartenenti al settore automotive ed elettrodomestico, in ambito nazionale e internazionale.

«Esportiamo in Germania – precisa Rossi – circa il 30% della nostra produzione, quota che stiamo sviluppando a livello strategico, di pari passo con l’aumento della nostra capacità produttiva. Fermo restante, l’obiettivo di mantenere sempre e comunque il più elevato livello di qualità di prodotto al quale da sempre riserviamo attenzione e risorse».

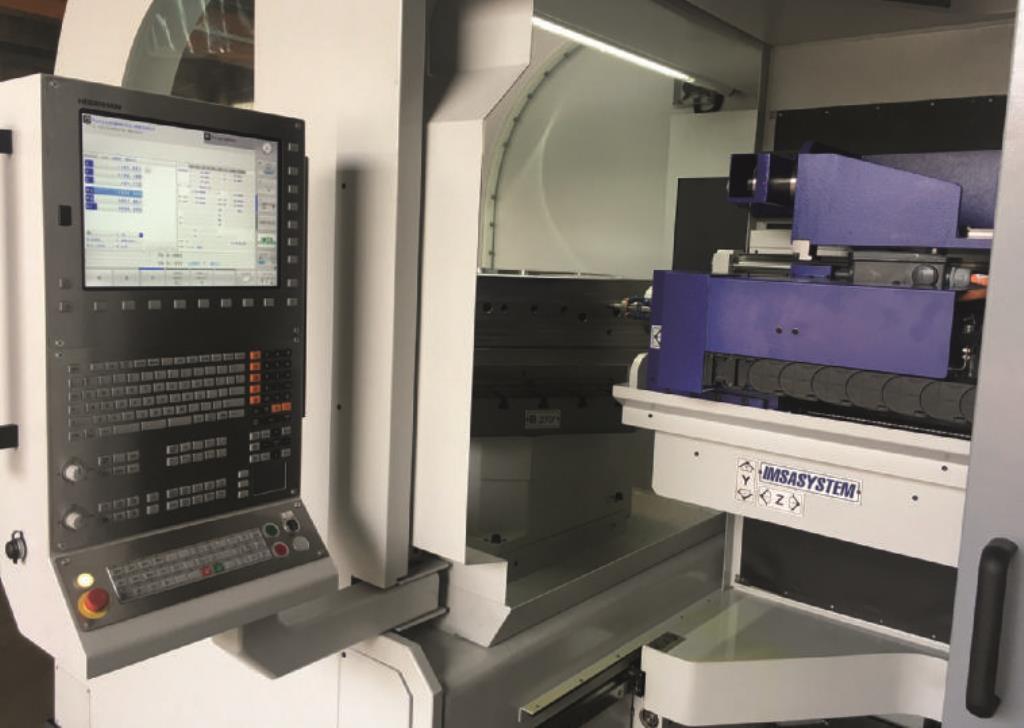

Determinante in questo contesto è anche l’aggiornamento tecnologico sul quale l’azienda investe da sempre. Ultimo in ordine cronologico è stato l’acquisto da I.M.S.A. di Barzago (LC), di una nuova macchina per foratura profonda e fresatura di stampi e blocchi di piccole/medie dimensioni.

DALLA FORATURA ALLA FRESATURA

«La decisione di acquisire la nuova foratrice – rileva Rossi – è stata dettata da precise esigenze produttive. Ovvero riuscire a velocizzare ulteriormente una fase, quella della foratura, che sta diventando sempre più richiesta tra i nostri clienti. Soprattutto per componenti destinati agli stampi per iniezione».

L’azienda, dopo aver approcciato con uno step intermedio (modificando una macchina aggiungendo un’unità di foratura profonda), ha individuato in IMSA un qualificato partner al quale affidarsi per soddisfare le proprie esigenze.

«Dal confronto tecnico con l’ing. Luca Picciolo (responsabile commerciale IMSA ndr) – prosegue Rossi – è stata individuato il modello MF1000C quello meglio rispondente alle nostre prioritarie necessità operative».

Foratrice/fresatrice per tasselli e piccoli stampi, e per particolari meccanici, la MF1000C è una macchina compatta, adatta anche alla foratura disassata (fuori asse) di pezzi cilindrici. Provvista di asse orizzontale X di 1.000 mm, verticale Y di 520 mm, con profondità massima di foratura di 1.000 mm, per diametri ottimali da 4 a 25 mm dal pieno, può essere equipaggiata con tipologie di tavole diverse, secondo le geometrie di lavorazione richieste: con tavole girevoli aventi portata da 2 o 4 t (come quella scelta da Alba), oppure con tavola roto-tiltante (girevole e inclinabile +25°-20°) con portata 2 t.

Punto di forza distintivo della macchina, riguarda senza dubbio anche la struttura a portale verticale (gantry), a beneficio della massima rigidità, con un montante gantry dimensionato per assicurare le prestazioni in qualsiasi posizione verticale lungo l’asse Y.

«Dal punto di vista operativo – osserva Rossi – significa per noi poter completare la foratura senza interruzione, con un’autonomia della punta di oltre 20-30 metri di processo. Col valore aggiunto di poter sfruttare le opzioni di fresatura per svolgere eventuali operazioni preliminari e di completamento dei fori. Mi riferisco per esempio alla lamatura, all’allargatura con punta elicoidale, alla filettatura».

Per evitare che l’operatore debba smontare/montare parti della macchina per il passaggio fra foratura profonda e fresatura, il team tecnico di IMSA ha progettato e realizzato un innovativo sistema per il cambio di lavorazione, denominato “Swing On Top Imsasystem”. La testa di foratura profonda è composta di un cono ISO40, lunette di sostegno per la punta a cannone, e testa frontale con scatola trucioli. L’esclusivo sistema citato fa ruotare l’intera unità di foratura verso l’alto, lasciando il mandrino (raffreddato a liquido) libero per poter effettuare le fresature. Nella configurazione di fresatura, il mandrino si posiziona sulla parte frontale dell’unità di lavorazione, e l’unità di lavorazione viene movimentata verso il pezzo.

QUALITÀ COSTANTE, SENZA COMPROMESSI

Grazie all’integrazione della nuova foratrice/fresatrice IMSA, Alba ha elevato ulteriormente la propria capacità produttiva.

«Le attrezzature a nostra disposizione – dichiara Rossi – ci permettono di lavorare portastampi fino a 1.500 x 2.000 mm. Anche per questo motivo, vista la grande soddisfazione per l’acquisto fatto, è nostra intenzione per il futuro introdurre una nuova foratrice, sempre IMSA, per coprire le nostre esigenze con una macchina dedicata con campo di lavoro più ampio. Cosa che oggi svolgiamo comunque al nostro interno, utilizzando una macchina dotata di unità di foratura, ma non specifica. Ciò non toglie l’elevato livello di qualità ma senza dubbio un nuovo acquisto renderebbe i processi più rapidi».

Come già sottolineato, determinante per l’azienda è la massima attenzione alla qualità di processo e di prodotto.

«Indipendentemente dalla certificazione Iso 9001 – prosegue Rossi – curiamo ogni dettaglio nello sviluppo della commessa. Dalla generazione dei percorsi utensili in ufficio, al controllo delle materie prime e a tutte le necessarie fasi di lavorazione, controllate e verificate anche con macchina di misura a coordinate presente in officina».

Qualità necessaria viste le sempre più stringenti esigenze del prevalente settore al quale l’azienda si rivolge: l’automotive.

«Dopo quasi 30 anni di attività – aggiunge Rossi – crediamo di poter essere riconosciuti nel mondo dei costruttori di stampi come realtà seria, affidabile, qualificata, che realizza prodotti di qualità».

Una mission che non solo ha permesso di superare i momenti difficili degli anni scorsi, ma anche di poter guardare al futuro con fiducia e consapevolezza di poter proseguire il proprio percorso di crescita. Un trend positivo al quale Alba ha risposto lo scorso anno ampliando di altri 400 mq la superficie produttiva. Distintiva è anche l’attenzione che l’azienda rivolge alle risorse umane, alla formazione e alla professionalità dei propri operatori.

«Credo siano tutti elementi fondamentali – conclude Rossi – per poter soddisfare gli elevati standard di qualità richiesti dai nostri clienti e per rispondere in modo sempre più competitivo alle richieste del mercato. Sfidante per il nostro futuro sarà anche il completamento del nostro percorso verso l’Industria 4.0, già da tempo iniziato nella parte gestionale e di pianificazione della commessa, oltre al monitoraggio delle varie attività in officina».