Velocità, semplicità d’uso e riduzione dei costi sono gli obiettivi che ogni cliente richiede ad una macchina utensile. L’assiduo confronto con i clienti ci ha spinto al continuo miglioramento delle nostre foratrici, portandoci alla costruzione di foratrici ad alta tecnologia, affidabilità, sicurezza, senza perdere in semplicità di apprendimento e di utilizzo.

L’iniziale concezione “tradizionale” che nel 1992 ha ispirato la prima foratrice, cedette presto il posto a proposte più moderne. La costante ricerca e sviluppo di nuove soluzioni tecnologiche per le proprie macchine di foratura profonda riveste da sempre un ruolo fondamentale nell’attività svolta da IMSA. Molte delle più recenti innovazioni applicate ai centri di foratura profonda per costruttori di stampi sono nate in IMSA.

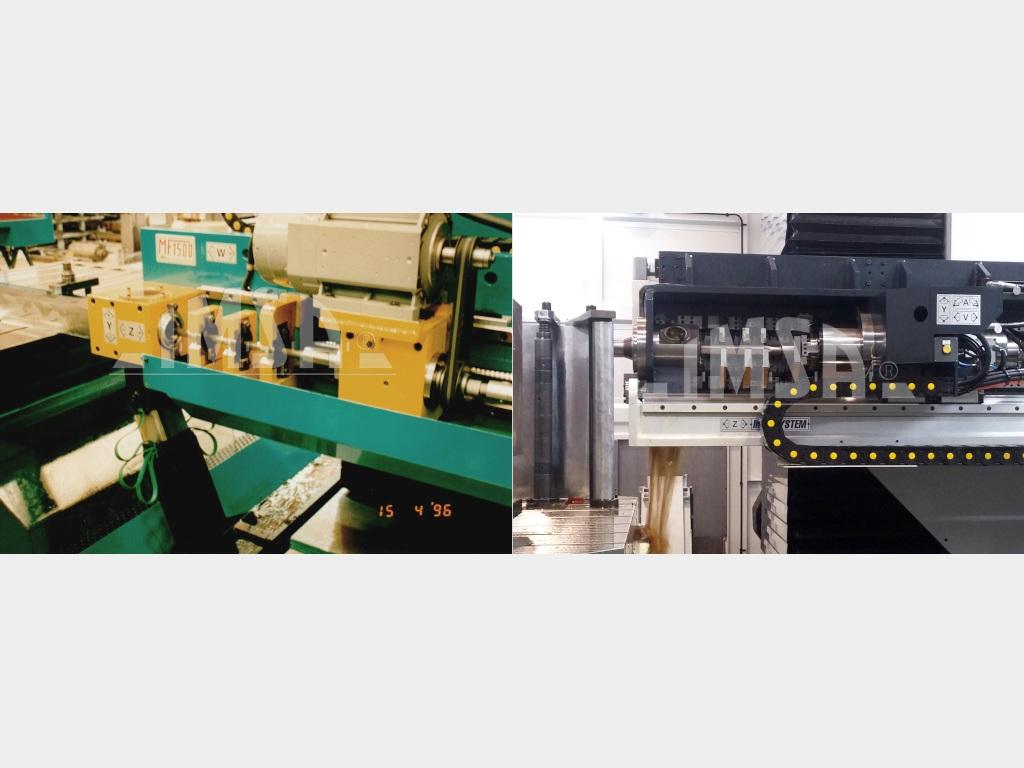

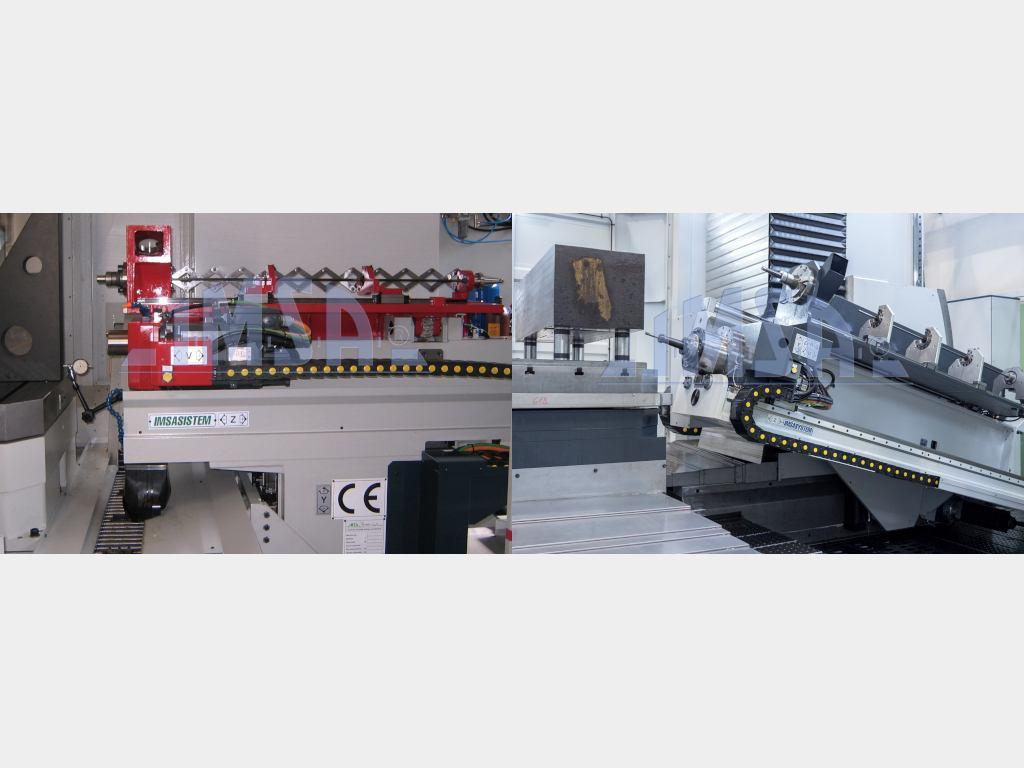

Ripercorriamole, in occasione del 30° anniversario aziendale, affiancando una foto di “allora” ad una foto di “oggi”.

1996

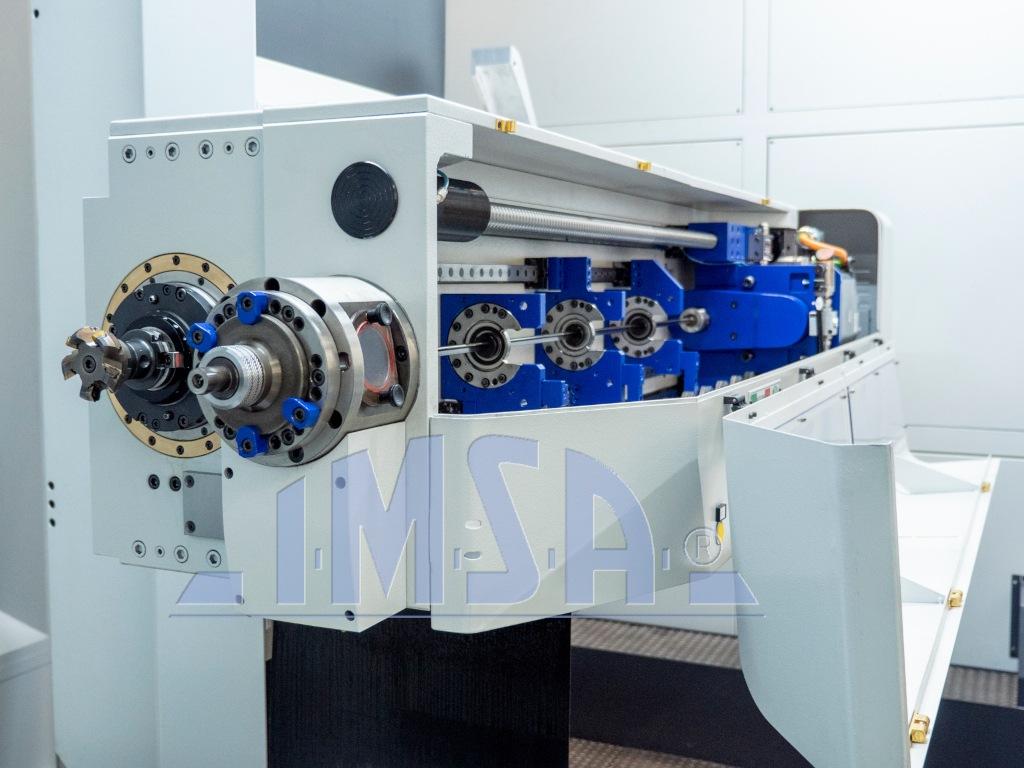

L’esclusivo sistema autofocus per lo spostamento ottimale delle lunette guida-punta

Le lunette di guida della punta a cannone sono montate, fin dalle nostre prime foratrici, su un sistema autocentrante che permette di conservare la reciproca distanza tra le bussole anti-vibranti, condizione ottimale di guida di questo particolare utensile.

1997

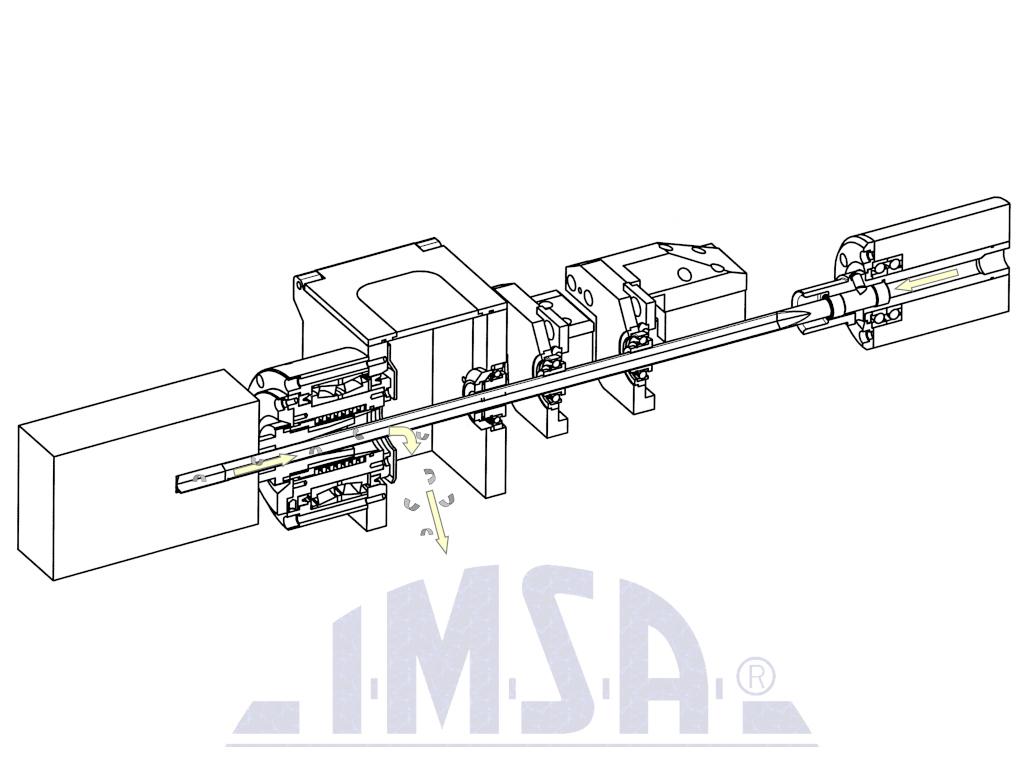

Il mandrino di fresatura separato dal mandrino di foratura

IMSA fu la prima costruttrice ad introdurre il concetto di assi indipendenti per foratura e fresatura: nel 1997 le foratrici IMSA “serie FF” disponevano già di un asse di fresatura posto sopra all’asse di foratura profonda: fin da allora il passaggio fra le lavorazioni non implicava smontaggi ed avveniva in modo automatico. Grazie alla concezione IMSA a due mandrini separati, uno di foratura profonda e uno di fresatura:

– ciascuna unità (quella di foratura profonda e quella per le operazioni di contorno) è ottimizzata senza scendere a compromessi tecnici;

– il passaggio da foratura a fresatura e viceversa avviene in pochi secondi, il puro tempo di commutazione elettronica dell’asse;

– per la commutazione basta programmare in precedenza le relative funzioni M, senza bisogno di interventi da parte dell’operatore. La presenza dell’operatore quindi non è necessaria.

2000…

La struttura gantry verticale del montante

Il montante delle foratrici IMSA “serie BB” è un portale verticale, il montante cioè è supportato e guidato ad entrambe le estremità.

Questa struttura comporta una rigidità di 16 volte superiore rispetto alla tradizionale struttura “a montante mobile” che ha il montante supportato solo inferiormente.

Per saperne di più vi suggeriamo di leggere questo testo sul nostro Gantry verticale.

2000

L’innovativa unione di tavola rotante e unità di lavorazione inclinabile

La combinazione di tavola rotante e slitta di foratura inclinabile permette di eseguire forature a doppia inclinazione garantendo un’elevata flessibilità di funzionamento con un numero minimo di staffaggi del pezzo. Le macchine IMSA “serie BB” raggiungono i 9 assi CNC. Nei primi anni 2000 questa novità ha avuto un grandissimo impatto perché improvvisamente i costruttori di stampi poterono realizzare in modo preciso e veloce i circuiti di raffreddamento più complessi: le forature a doppia inclinazione vengono eseguite senza dover movimentare il pezzo ad ogni foro, e con la slitta di fresatura su asse indipendente si effettuano in automatico le operazioni di preparazione e di completamento dei fori. Ci disse un cliente: “Passare a questo nuovo modo di operare consente di eseguire in un giorno le lavorazioni di foratura profonda che prima richiedevano una settimana”.

2003

Anche le foratrici “piccole” a 3-4 assi vengono completate con sistemi di filtraggio e raffreddamento dell’olio di foratura, di serie. Si tratta di sistemi che prima erano considerati come optional o che erano presenti di serie solo sulle macchine di alta gamma.

Temperatura, pressione e grado di pulizia del liquido lubrorefrigerante sono parametri fondamentali per la buona riuscita della foratura. Ecco perchè le foratrici IMSA sono dotate da anni, di serie, delle soluzioni più adatte per regolare questi tre parametri.

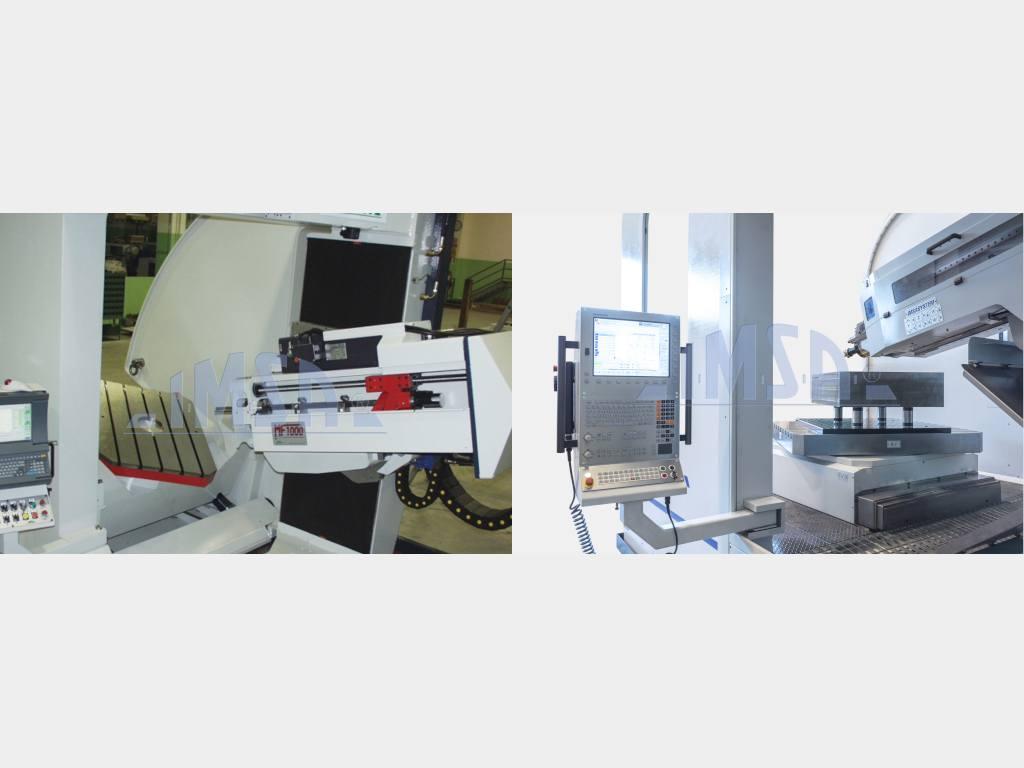

2007

Le forature a doppia inclinazione diventano rapidamente eseguibili anche su una macchina di medie dimensioni: la nostra foratrice/fresatrice MF1000/2F con tavola roto-tiltante viene presentata al mercato.

2009

Il magazzino di Cambio Punta aggiunge la possibilità di cambiare la punta a cannone, sul centro di foratura e fresatura “6P”

Questa possibilità è oggi offerta dal nostro centro di foratura profonda e lavorazioni complementari MF1300BB/4P per stampi fino a 12 tonnellate. MF1300BB/4P è l’evoluzione del precedente progetto IMSA MF1100BB/6P realizzato nel 2009: si trattava della prima foratrice con gruppi di cambio punta per le punte a cannone. Il Cambio Punta IMSA permette la sostituzione automatica dell’unità porta-punta senza alcun intervento dell’operatore. Ogni unità porta-punta è costituita da punta a cannone, scatola trucioli, lunette e bussola guidapunta. Sono così anche mantenuti i corretti allineamenti.

2010

Nasce il sistema di commutazione IMSA “Swing on Top”

Nel nostro sistema esclusivo IMSA “Swing on Top” un unico mandrino è utilizzato sia per la foratura profonda che per le operazioni di fresatura. LA soluzione è stata applicata sulla nostra MF1000AF nel 2010, ed è attualmente presente sulle foratrici MF1000C ed MF1600S.

Il sistema esclusivo IMSA “Swing on Top” fa ruotare l’intera unità di foratura verso l’alto, lasciando il mandrino libero per poter effettuare le fresature. Nella configurazione di fresatura, il mandrino si posiziona sulla parte frontale dell’unità di lavorazione, e l’unità di lavorazione viene movimentata verso il pezzo. Anche in queste foratrici con singolo mandrino, l’operatore non deve smontare o montare parti della macchina per il cambio di lavorazione (foratura profonda / fresature).

2016

Nasce la serie “BB evo” in cui le performance in foratura e fresatura vengono ulteriormente migliorate grazie a potenti elettromandrini raffreddati a liquido.

Il modello MF1450BB costituisce nel 2014 l’ultima evoluzione di concetto della Serie BB, top di gamma IMSA, ed è il primo della nostra nuova Serie BB- evo. Ad aumentare il valore tecnologico di questo centro di foratura profonda, è un mandrino di fresatura per grande asportazione ed un movimento di traslazione della tavola per facilitare la gestione delle 4 facce dello stampo.

MF1750BB per stampi fino a 45 tonnellate è l’ultimo modello presentato, evoluzione dello storico centro di foratura profonda MF1500BB.

Per restare aggiornati sulle nostre novità seguiteci su LinkedIn.