R.S. Meccanica opère à San Stino di Livenza, dans la province de Venise, depuis une trentaine d’années. Cette entreprise est spécialisée dans la conception et la fabrication de moules à injection pour le secteur automobile.

Pour réaliser les circuits de refroidissement des moules, l’entreprise s’appuie sur les perceuses à trous profonds du fabricant italien I.M.S.A.

Traduction de l’article paru dans la revue technique italienne COSTRUIRE STAMPI (Ed. Publitec).

Lorsque le moule est complexe et difficile à mettre en production, R.S. Meccanica, entreprise fondée en 1992 à San Stino di Livenza (Venise), offre aux clients une forte valeur ajoutée.

« Nous sommes spécialisés dans la conception et la fabrication de moules pour les matières plastiques qui s’intègrent dans le processus de production des constructeurs automobiles les plus prestigieux du marché » déclare Gianni Sandrin, Directeur général et propriétaire de l’entreprise avec six autres partenaires : Michele Boatto, Renzo Sandrin, Silvano Mazzon et Luigino Rossi, Responsables des équipements ; Roberto Moro, Responsable de l’administration et des achats ; Eligio Rossi, Président et Responsable commercial.

R.S. Meccanica est née et s’est développée grâce à l’initiative et au courage entrepreneurial d’un groupe de partenaires expérimentés qui travaillaient tous dans la même entreprise de fabrication de moules.

« Les partenaires fondateurs sont toujours présents au sein de l’entreprise et actifs dans les différentes étapes, de la conception à la production, en apportant leur contribution continue de savoir-faire » souligne Sandrin.

Au fil des ans, grâce à des investissements continus, l’entreprise a connu une croissance régulière pour atteindre les 35 employés actuels, y compris les associés.

FORTE EXPÉRIENCE DANS LE SECTEUR AUTOMOBILE

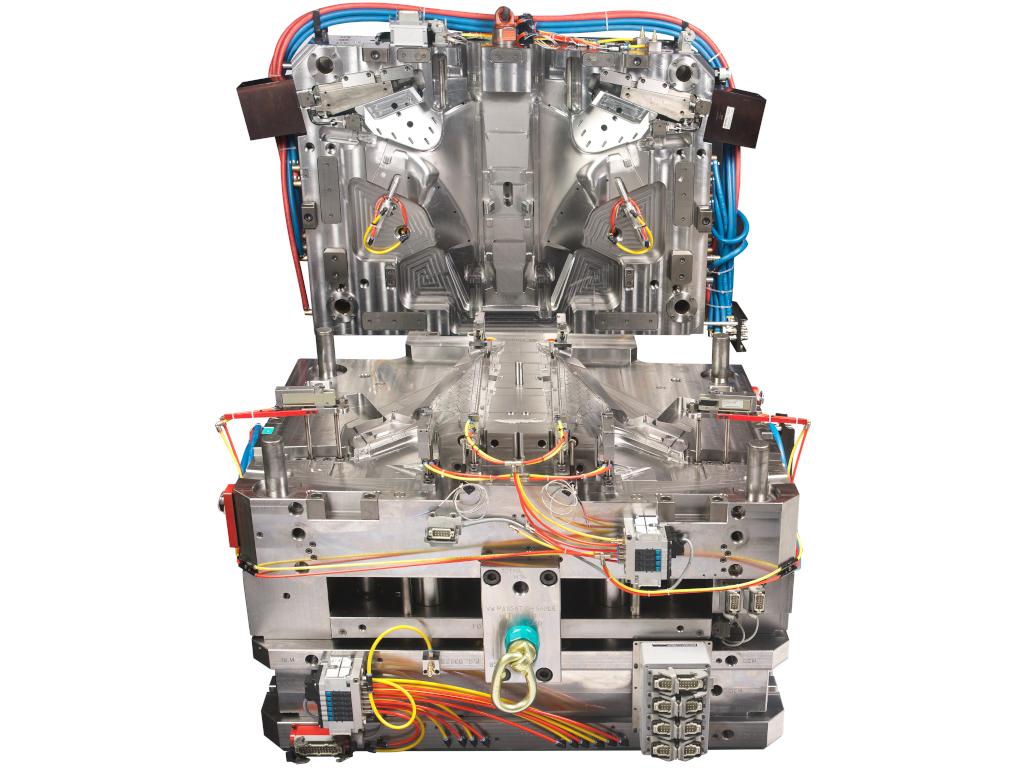

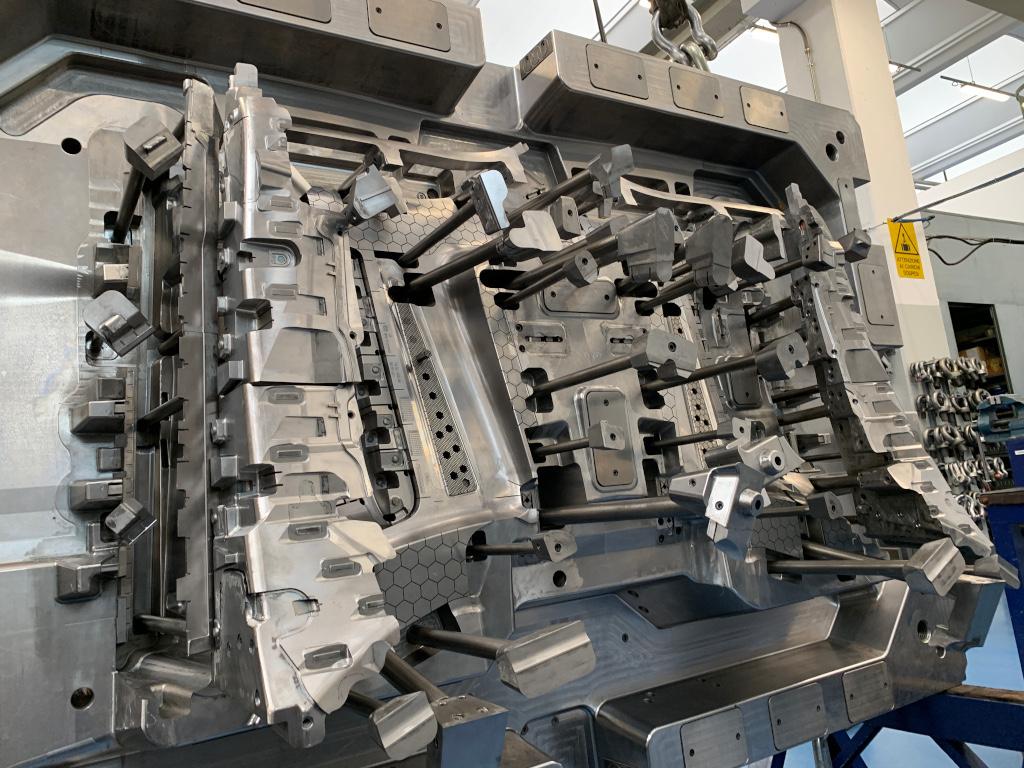

L’orientation actuelle de R.S. Meccanica concerne la construction de moules complexes de moyenne et grande taille (jusqu’à environ 2 100 x 1 500 x 1 600 mm) pour le secteur automobile : moules bi-composants, surinjectés, en sandwich, tandem, rotatifs, cubes rotatifs, injection-compression.

« En fonction de la taille de l’équipement, nous sommes en mesure de construire entre vingt et quarante moules par an. Pour le secteur automobile, nous fabriquons aussi bien des pièces intérieures (des portes aux décors) que des pièces extérieures telles que des grilles » explique Sandrin.

R.S. Meccanica opère principalement sur le marché étranger, où elle réalise la majeure partie de son chiffre d’affaires. « Nous travaillons avec d’importants clients internationaux, notamment en Allemagne, en Suède et, depuis peu, en Espagne » continue Sandrin.

DE LA CONCEPTION AUX PHASES DE TEST DU MOULE

L’entreprise de San Stino di Livenza est en mesure de fournir à ses clients un service complet, depuis l’ingénierie du produit jusqu’aux essais du moule.

« La technologie, l’innovation et l’expérience sont mises à la disposition de nos clients afin qu’ils puissent atteindre la qualité requise dans la chaîne inter-entreprises » déclare Sandrin.

R.S. Meccanica dispose de machines et d’équipements conformes aux dernières technologies : fraiseuses et centres d’usinage à 5 axes et grande vitesse équipés de changeurs de palettes, installations d’électroérosion à fil et d’électroérosion par enfonçage, centres de forage profond et machines et équipements d’atelier classiques.

« Notre objectif est de travailler autant que possible sans supervision, la nuit et le week-end, et il est donc essentiel de disposer de machines de dernière génération équipées de magasins d’outils et de systèmes de changement de palettes » souligne Sandrin.

L’entreprise vénitienne dispose d’un département technique équipé de postes de CAO/FAO ainsi que de logiciels IAO capables de simuler la plus large gamme de processus de moulage par injection.

PIONNIÈRE DE L’INDUSTRIE 4.0

L’un des points forts de R.S. Meccanica est la possibilité de suivre en interne l’ensemble du cycle de production des moules. « De cette façon, en plus de respecter les délais de livraison, nous sommes en mesure de garantir la plus haute qualité des moules. Seules les activités de test des moules sont réalisées en externe, auprès d’une entreprise de confiance de la région » dit encore Sandrin.

L’Industrie 4.0 est toujours un sujet d’actualité, et dans ce domaine R.S. Meccanica est active depuis plusieurs années.

« Afin de gérer efficacement notre parc de machines, nous nous sommes équipés il y a plusieurs années d’un logiciel de gestion capable de planifier précisément la production » explique Sandrin. « Lorsque les avantages de l’Industrie 4.0 ont commencé, nous avons acheté un nouveau centre d’usinage et tout certifié, car nous étions déjà prêts. »

POUR LE FORAGE DE CIRCUITS COMPLEXES DE CONDITIONNEMENT

Lors de la fabrication de moules thermoplastiques extrêmement complexes, les circuits de conditionnement doivent également être proportionnés et adaptés aux exigences du moulage. Et c’est pour cette raison que R.S. Meccanica s’appuie sur les solutions du fabricant italien I.M.S.A.

« Notre première machine de forage pour trous profonds était le modèle IMSA MF1500BB, acheté en 2002 et toujours en service aujourd’hui. Il s’agit de l’une des premières grandes machines à portique fabriquées par I.M.S.A., équipée d’une table de 20 tonnes et avec des courses de 3 000 x 1 500 mm » dit Sandrin. « Avant d’acheter la machine, nous l’avons comparée à des modèles d’autres fabricants et nous avons constaté que la philosophie de conception des machines I.M.S.A. était idéale pour notre activité : performances dans n’importe quelle position verticale grâce à la structure à colonne mobile à portique vertical ; usinage à double inclinaison grâce à la combinaison d’une table rotative et d’un RAM inclinable ; broches séparés pour le forage profond et le fraisage à commutation entièrement automatique. »

L’année dernière, R.S. Meccanica a acheté un autre centre de forage I.M.S.A., à savoir le modèle MF1300/4P EVO, équipé d’un changeur de forets à 4 positions et d’un changeur d’outils de fraisage à 60 positions.

« Ces dernières années, les délais de livraison sont devenus de plus en plus brefs, il est donc nécessaire d’éliminer les goulets d’étranglement autant que possible » explique Sandrin. « Pour le forage profond des moules de taille moyenne, nous étions obligés de faire appel à des prestataires extérieurs car nous n’étions pas équipés d’une machine dédiée. Nous avons donc décidé d’acheter un modèle spécifique pour les moules de cette taille. L’expérience positive que nous avons eue avec le premier centre de forage nous a incités à nous tourner vers I.M.S.A. pour acheter le modèle MF1300/4P EVO, qui a été installé au début de l’année dernière. »

CAPABLE DE TRAVAILLER 16 HEURES EN CONTINU SANS OPÉRATEUR

Le centre de forage profond MF1300/4P EVO est particulièrement adapté aux fabricants d’outils qui doivent optimiser la rentabilité de la phase de forage profond. Grâce au système de changement automatique de 4 forets pour forage profond, il est possible de forer jusqu’à 4 fois plus profond sans interruption, ou d’utiliser des forets 3/4 de diamètres différents.

« Entre l’extraction et le conditionnement, il y a beaucoup de forages profonds dans les moules à injection. Grâce au centre MF1300/4P EVO, nous pouvons travailler jusqu’à 16 heures en continu et sans opérateur » explique Sandrin. « Notre objectif est de faire en sorte que la machine fonctionne sans personnel à la même vitesse que si l’opérateur était présent. Ainsi, lors de l’achat de la machine, nous avons demandé à I.M.S.A. certaines implémentations telles que l’insertion de caméras pour visualiser la zone de travail, l’ajout de soufflets pour protéger l’axe X ainsi qu’un double écran. Des modifications que l.M.S.A. a également apportées aux modèles construits par la suite. »

UN SEUL RÉGLAGE DE LA PIÈCE AU CENTRE DE LA TABLE

Le centre de forage profond MF1300/4P EVO, adapté à l’usinage de moules pesant jusqu’à 12 tonnes, peut percer jusqu’à 1 300 mm de profondeur pour des diamètres de 4 à 40 mm à partir du plein. Cette performance est garantie dans n’importe quelle position verticale, grâce à la structure à colonne à portique vertical qui supporte la colonne à la fois en bas et en haut (16 fois plus de rigidité qu’une colonne guidée uniquement en bas).

L’usinage à double inclinaison est également possible, grâce à la combinaison de la table rotative et du RAM inclinable. Le RAM dispose de deux broches séparées pour le forage profond et le fraisage à commutation entièrement automatique.

La broche de forage profond du modèle MF1300/4P EVO a une puissance de 11 kW à 4 200 tr/min et est refroidi par liquide. Le changeur de forets remplace 4 unités de forage profond.

La broche de fraisage a une puissance de 29 kW et une vitesse de rotation de 6 000 tr/min, pour un couple maximal de 200 Nm. Le changeur d’outils est ISO 50 pour le remplacement automatique de 20, 40, 80 outils de fraisage.

La course de fraisage horizontale de 1 100 mm est obtenue en additionnant la course du coulisseau (axe W 650 mm) et la course de la douille de fraisage (axe Z 450 mm).

Les courses transversales étendues et la table de translation augmentent l’accessibilité de la surface de la pièce, ce qui permet un paramétrage unique au centre de la table.

Les autres caractéristiques sont les suivantes : RTCP avancé pour l’usinage à double inclinaison ; origine unique pour la gestion des deux broches sur les 4 faces du moule ; fonctions spécifiques IMSA/HEIDENHAIN pour le contrôle du processus de forage profond.

MINIMISER LES VIBRATIONS ET AUGMENTER LA RECTITUDE

La solution de changement de foret d’I.M.S.A., utilisée pour la première fois en 2009, remplace 4 unités de forage profond, chacune dotée d’un foret 3/4 avec une boîte à copeaux, une douille de guidage de foret, des biseaux de support et un mandrin porte-forets ISO 50. Cela permet de maintenir les alignements constructifs corrects et donc de minimiser les vibrations et d’augmenter la rectitude.

« Percer 30 à 40 m dans des matériaux de moules classiques est déjà la norme sur une machine de forage profond I.M.S.A., avant de s’interrompre pour remplacer ou affûter le foret 3/4 » explique Luca Picciolo, Responsable commercial I.M.S.A. « La décision d’adopter une solution de changeur de forets « 4P » n’est donc pas nécessairement liée à l’autonomie d’un seul foret 3/4, mais plutôt à la possibilité de gérer jusqu’à 4 diamètres différents à bord de la machine, associée à un changeur d’outils de fraisage ISO 50 pour tous les usinages complémentaires sur une broche auxiliaire à commutation entièrement automatique. »

MF1300/4P EVO peut être équipé d’un changeur de palettes à 2 stations.

« Grâce à ce centre de forage I.M.S.A., nous avons pu réduire le temps nécessaire pour réaliser le moule, ce qui prouve qu’il s’agit d’une machine efficace et rapide qui répond pleinement à nos exigences de production » conclut Sandrin.