O.M.C. Stampi est une entreprise bergamasque spécialisée dans la conception et la fabrication de moules pour injection plastique depuis plus de quarante ans. Grâce à l’introduction de la machine de forage profond et fraisage MF1250/2FL d’ I.M.S.A. dans son atelier, elle est autonome dans l’ensemble du processus de fabrication et peut également offrir son expertise à d’autres ateliers d’usinage et fabricants de moules.

Traduction de l’article paru dans la revue technique italienne COSTRUIRE STAMPI (Ed. Publitec) – mai 2024

Située à Telgate, près de Bergame au nord de l’Italie, O.M.C. Stampi est active depuis plus de quarante ans dans la conception et la fabrication de moules pour les matières plastiques de moyennes et grandes dimensions.

« Nous avons commencé en 1980 dans un petit local où nous réalisions des moules principalement pour le secteur des accessoires de mode (boutons, boucles et cintres). Il s’agissait d’une activité très artisanale où l’on utilisait beaucoup le pantographe », explique Emanuele Pesenti, fondateur et propriétaire de l’entreprise. « Peu de temps après, nous avons décidé de quitter le secteur de la mode pour entrer dans celui du plastique. Nous avons commencé avec des moules pour le secteur de l’enfance, puis, au fil des ans, nous avons élargi nos secteurs de destination : design et mobilier haut de gamme, emballage (par exemple, accessoires pour machines à café et dosettes, emballages pour déchets hospitaliers, etc.), automobile, articles ménagers et technologie de l’éclairage, pour n’en citer que quelques-uns », explique M. Pesenti.

Cinq ans plus tard, l’entreprise déménage à Grumello del Monte (BG), dans des locaux de 600 m2. « Nous avions commencé à investir dans les premières fraiseuses CNC, qui sont venues s’ajouter à une machine d’électroérosion par enfonçage particulièrement grande, que nous utilisions pour tous les raccords », précise M. Pesenti.

Une autre étape importante pour O.M.C. Stampi a eu lieu en 1993, lorsque l’entreprise a déménagé dans ses locaux actuels, multipliant l’espace disponible.

« Avec le dernier déménagement, nous avons continué à acheter de nouvelles machines et de nouveaux équipements CNC », explique M. Pesenti.

« Nous sommes actuellement équipés d’un grand département de fraisage technologiquement avancé, qui nous permet d’ébaucher et d’usiner des pièces allant jusqu’à 1800 x 3500 mm. Pour les opérations de finition, des centres d’usinage en continu à 3 et 5 axes ultramodernes sont installés pour l’usinage de pièces allant jusqu’à 2000 x 1000 mm », explique Silvio Pesenti, fils du propriétaire et directeur de la production.

« Notre parc de machines comprend également des électroérosions par enfonçage et à fil pour l’usinage de blocs allant jusqu’à 2300 x 1500 mm, ainsi qu’une fraiseuse et une perceuse de trous profonds, un tour CNC et une micro-perceuse. »

O.M.C. Stampi a un département d’assemblage et d’entretien composé de trois stations, chacune desservie par son propre pont roulant, qui peut donc travailler de manière autonome et indépendante des autres sections de production. Une presse d’essai des moules est installée au service du département d’assemblage.

« Les ressources humaines sont la force du département, qui emploie du personnel qualifié et expérimenté pour assurer une combinaison optimale du travail effectué par tous les autres départements. L’assemblage peut sembler être la phase la moins avancée sur le plan technologique, mais c’est en fait la plus critique pour la fabrication de moules d’injection plastique », déclare Emanuele Pesenti.

Des moules efficaces pour tous les besoins

Depuis plusieurs années, O.M.C. Stampi s’est spécialisée dans la production de moules d’injection de haute qualité pour les matières plastiques, principalement en acier, mais aussi en aluminium, aussi bien pour les grandes séries que pour les séries limitées.

« Quel que soit le secteur, les clients s’adressent à nous pour le soin particulier, la haute technologie et les finitions de surface de haut niveau de nos moules. Nos clients savent qu’ils trouveront en nous un partenaire de confiance avec lequel ils pourront collaborer pour obtenir la meilleure qualité de produit dans les délais requis », explique Alessandra Pesenti, fille du propriétaire et directrice des ventes de l’entreprise.

« O.M.C. Stampi peut revendiquer une grande expérience dans la conception et la fabrication de moules pour matériaux plastiques de haute qualité destinés à la production de pièces ayant des exigences esthétiques ou structurelles particulières », intervient le fondateur.

« Le savoir-faire accumulé au fil des ans nous permet de réaliser des équipements qui répondent aux exigences de nos clients et qui garantissent de grandes séries de production avec un minimum d’entretien. Les technologies mises en œuvre dans le parc de machines de notre atelier mécanique nous rendent totalement autonomes dans la réalisation de tous les projets ».

L’entreprise bergamasque a mis au point une technologie de moulage innovante appelée technologie SPS (Simultaneous Pluri-injection System).

« Nous avons développé et expérimenté cette technique d’injection pour obtenir des combinaisons de couleurs et des effets de couleurs uniques et originaux dans les objets moulés, avec la particularité d’être reproductibles », explique Emanuele Pesenti. « En choisissant les couleurs et le type de motif à produire, tous les objets moulés avec les mêmes paramètres seront très similaires les uns aux autres, mais jamais complètement identiques. L’effet est celui d’un aléatoire prédéterminé, la bonne combinaison de l’unicité et de la standardisation. Chaque objet imprimé est unique. Grâce à ses particularités, cette technologie peut être utilisée dans divers secteurs, en particulier dans celui des objets de design.

Service complet de l’idée à l’objet

Avant la fabrication, O.M.C. Stampi s’occupe de la conception, grâce à la collaboration avec deux études externes.

« Nous offrons à nos clients un service complet, de l’idée à l’objet. Nous accompagnons nos clients dans toutes les phases de la réalisation du moule : ingénierie du produit, co-conception, conception, construction et échantillonnage », explique Silvio Pesenti.

Le service d’ingénierie interne s’occupe de la conception et du service à la clientèle, ainsi que des modifications en cours de construction, qui sont généralement urgentes.

« Notre parc de machines est constamment mis à jour et renouvelé, tout comme les applications utilisées, afin de toujours atteindre la qualité et la précision requises. Les technologies de pointe, l’industrie 4.0, l’interconnexion et le grand professionnalisme sont d’autres pièces du puzzle qui permettent d’obtenir un excellent résultat final », déclare Silvio Pesenti. « Toutes les fraiseuses les plus récentes et le centre de forage profond sont connectés au système de gestion WorkPLAN afin de gérer l’ensemble du processus de production, du devis à la fabrication des moules ».

Perçages profonds même en sous-traitance

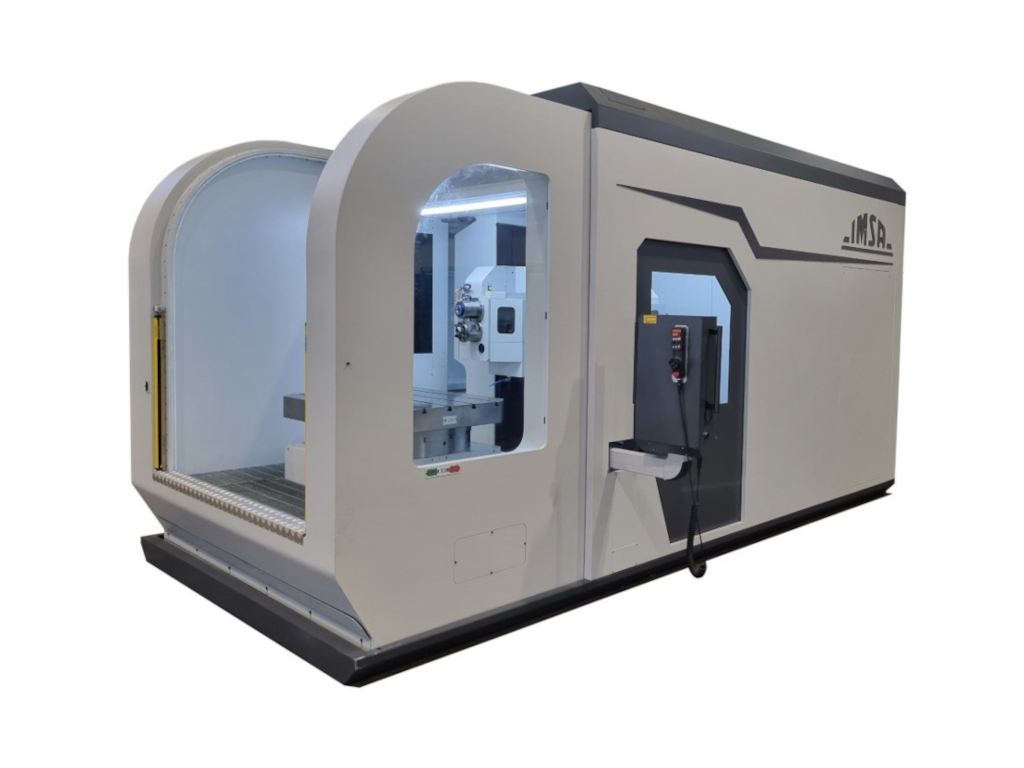

En 2017, O.M.C. Stampi a complété ses départements de production avec l’introduction d’une machine de forage profond et de fraisage à 5 axes, à savoir le modèle MF1250/2FL du fabricant italien I.M.S.A.

Le forage profond est en effet l’un des premiers usinages à réaliser pour la construction de moules d’injection de matières plastiques, une sorte de base à partir de laquelle tout le reste est construit.

« L’intégration de la machine I.M.S.A. dans nos départements de production nous a permis d’être autonomes dans tout le processus de production et d’entrer sur le marché de l’usinage mécanique en sous-traitance, en offrant notre expérience également à d’autres ateliers mécaniques et fabricants de moules », explique le fondateur de l’entreprise.

« Après avoir analysé les solutions disponibles sur le marché, nous avons choisi la marque I.M.S.A. comme le partenaire le plus fiable, non seulement en termes de qualité de construction des machines, mais aussi en termes de service après-vente », souligne Silvio Pesenti.

« Toutes les entreprises utilisant des machines I.M.S.A. avec lesquelles nous avons eu des contacts ont toujours confirmé la qualité des machines. »

O.M.C. Stampi est actuellement en mesure d’effectuer des forages profonds sur des blocs dont le poids peut atteindre 6 tonnes. Les trous qui peuvent être percés à double inclinaison ont un diamètre allant jusqu’à 30 mm et une profondeur de 1250 mm.

« Le MF1250/2FL est le modèle qui, tant sur le plan dimensionnel sur le plan économique, nous permet de répondre au mieux à nos exigences de productivité », déclare Silvio Pesenti.

« C’est une machine extrêmement fiable (tant pour les opérations de forage que de fraisage), précise et très performante », déclare Emanuele Pesenti. « Elle résout pour nous de nombreux problèmes de conception, car nous pouvons percer avec précision dans certaines positions et inclinaisons, et nous limitons également les heures de forage, car nous pouvons percer à l’endroit exact où c’est nécessaire. Grâce à la MF1250/2FL d’I.M.S.A., nous avons percé des milliers de trous dans la tolérance H7, ce qui n’est pas si courant. Nous sommes également en mesure d’usiner des aciers trempés d’une dureté allant jusqu’à 50 HRC. »

La structure autoportante ne requiert pas de fondations

La machine de forage profond et de fraisage MF1250/2FL d’I.M.S.A. convient aux moules jusqu’à 6 tonnes. La fiabilité de la machine garantit la possibilité de travailler sans la présence constante d’un opérateur et d’effectuer de nombreux mètres de forage avant qu’il soit nécessaire d’affûter le foret 3/4.

L’unité d’usinage accueillit les deux lignes de broches : forage profond et fraisage sur deux unités séparées, avec commutation entièrement automatique en quelques secondes. Cette machine est dotée d’une solution unique pour la manipulation des trous obliques avec une table roto-basculante à centre de rotation avancé. Grâce à cette solution, des circuits de refroidissement extrêmement complexes peuvent être forés en une seule fois en utilisant toute la course verticale de la machine.

La structure du MF1250/2FL est une « coquille » autoportante qui ne nécessite pas de fondations ; elle est dotée d’une colonne à portique vertical, qui garantit une rigidité seize fois supérieure à celle d’une structure à colonne mobile équivalente, ce qui permet d’obtenir des performances élevées dans n’importe quelle position le long de la verticale. Il s’agit d’une machine compacte avec de grandes courses par rapport à ses dimensions globales (X 1 700 mm, Y 800 mm, table porte-pièces 1 000 x 1 000 mm).

En plus des trous profonds pour le circuit de refroidissement, elle permet de réaliser les différents fraisages sur la « mécanique » du moule, tels que surfaçages, poches, perçages pour extracteurs, filetages, etc.

La foreuse MF1250/2FL est équipée d’une broche de forage profond de 11 kW à 6 000 tr/min, pour un diamètre de forage de 4 à 25 mm dans des matériaux solides, et jusqu’à 32 mm en réalésage, pour une profondeur maximale de 1 250 mm.

La broche de fraisage a une puissance de 13 kW, un couple de 115 Nm, une vitesse de rotation maximale de 6 000 tr/min. Outre le refroidissement de l’air extérieur et de l’huile au moyen de buses, il est équipé en série d’un circuit pour le passage interne de l’huile jusqu’à 50 bars.

Comme pour les autres machines I.M.S.A., un soin particulier est apporté à la gestion de l’huile. Dans la foreuse MF1250/2FL, la température de l’huile est maintenue en permanence en dessous de 30°C grâce à un échangeur de chaleur ; la clarification est confiée à un système à haut cisaillement avec tissu non tissé de 16 µm ; l’huile est pompée par pompes sélectionnées par les fonctions M selon le diamètre de forage.

Fonctions spécifiques contrôlant le processus de forage profond

La foreuse MF1250/2FL est équipée d’une commande Heidenhain TNC 640 avec des cycles de forage profond spécialement développés par les programmeurs d’I.M.S.A. en étroite collaboration avec le fabricant de la CNC.

Les fonctions spécifiques I.M.S.A. pour le contrôle du processus de forage de trous profonds, communes à toutes les foreuses I.M.S.A. de production récente, sont disponibles, à savoir : l’approche électronique de la pièce, le contrôle électronique contre la rupture du foret par lecture de la force de coupe, la fonction de transformation des coordonnées pour l’usinage incliné.

À noter également l’utilisation du RTCP de la commande Heidenhain TNC 640 avec deux outils particulièrement utiles : le premier est l’utilisation d’un seul point de référence sur les quatre faces du moule ; le second est la compensation automatique de la distance entre les deux broches lors de la commutation forage /fraisage.

Passage de témoin entre les générations

Pour l’avenir, il y aura d’importantes nouveautés chez O.M.C. Stampi.

« Comme mes fils participent désormais pleinement aux activités de l’entreprise, nous allons entreprendre le processus naturel de transition générationnelle afin de passer le relais à des jeunes prêts à relever les défis de l’avenir », conclut Emanuele Pesenti.

« Nous devons également envisager l’achat d’une machine de forage profond de plus grande taille, toujours sous la marque I.M.S.A. Mais avant cela, nous devons rester attentifs à l’évolution du marché, qui est extrêmement erratique en ce moment. Nous travaillons sur des projets très importants dans différents secteurs industriels, que nous espérons pouvoir démarrer d’ici la fin de l’année. »

Visitez le site de O.M.C. STAMPI: https://www.omcstampi.com/