Une entreprise qui aime particulièrement les défis. C’est ce que l’on constate immédiatement lorsqu’on visite OFBM MOULDS à Cologne, dans la province de Brescia en Italie. Une entreprise animée d’une forte passion pour le monde du moulage, qui l’a amenée, au cours de son activité, à devenir un point de référence en Italie et à l’étranger grâce à des investissements continus dans des machines et des systèmes de nouvelle génération, ainsi que dans du personnel hautement spécialisé.

Fondée en 1985 par trois associés, rejoints ensuite par un quatrième, l’entreprise est actuellement dirigée par deux familles : Begni et Olmi.

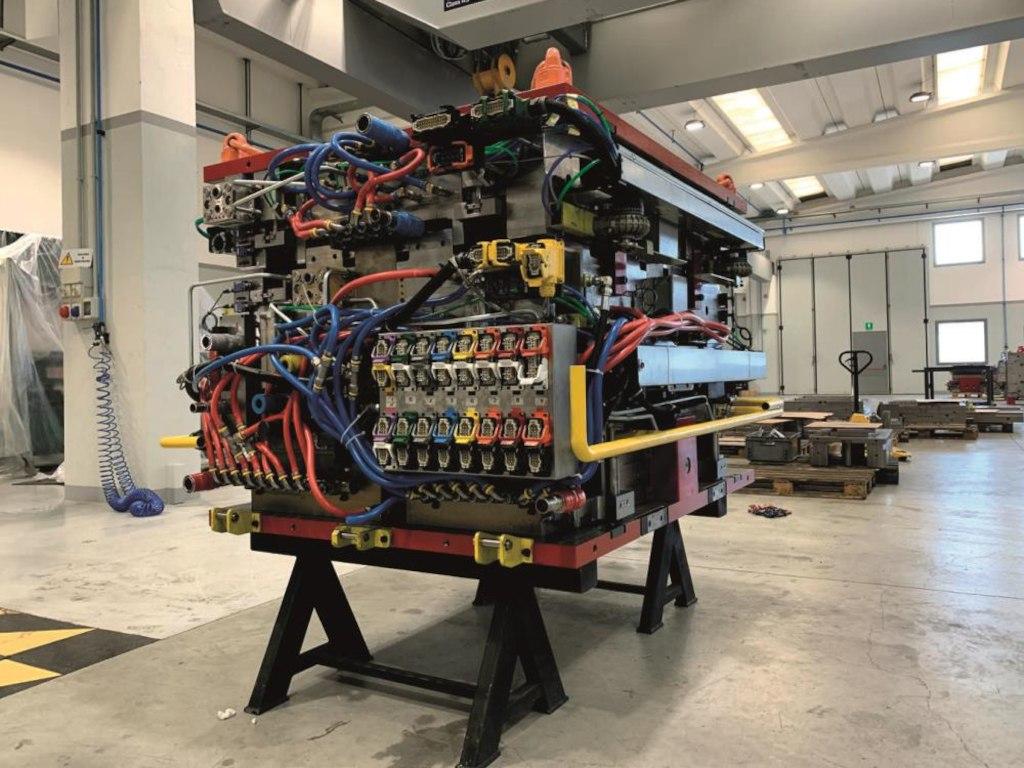

OFBM MOULDS est spécialisée dans la conception, la construction, les essais et la fourniture de moules de moyenne et grande taille, très complexes, pour le moulage par injection de matières thermoplastiques et le moulage par compression de matières thermoplastiques et thermodurcissables. L’entreprise construit également des moules pour le moulage de pièces composites (SMC-BMC-GMT) et de fibres de carbone. Pour compléter le service offert aux clients, OFBM MOULDS fabrique également des gabarits de refroidissement, des gabarits d’ébavurage et des gabarits de forage et de poinçonnage manuels ou automatiques.

Une étape importante pour l’entreprise a eu lieu vers le milieu des années 1990, lorsque la direction a décidé de diversifier ses activités, en construisant non seulement des moules à injection mais aussi des moules à compression. « Ce choix nous a permis de nous développer régulièrement, en nous donnant la possibilité d’investir dans de nouvelles technologies et dans le personnel », déclare Giovanni Begni, associé fondateur de l’entreprise.

En effet, en 1996, elle a été la première entreprise de Lombardie à acheter un centre d’usinage à grande vitesse. « Nous avons été des pionniers à cet égard ; à l’époque, en effet, l’outillage disponible sur le marché n’était pas encore capable de travailler avec des avances de 20 000 mm/min. Et c’est pourquoi nous avons utilisé environ quatre-vingts plaquettes par jour pour réaliser nos opérations d’usinage », explique Giovanni Begni.

Depuis lors, les investissements n’ont jamais cessé, jusqu’en 2017, où l’entreprise a investi des ressources considérables dans le nouveau département d’assemblage, avec une capacité à traiter des moules allant jusqu’à 50 t. « Actuellement, notre surface opérationnelle est de 4 500 m2, où travaillent une quarantaine d’employés », précise Giovanni Begni.

OFBM MOULDS opère dans différents secteurs, notamment : l’automobile, les camions, l’énergie, les machines agricoles, les meubles de jardin, les articles techniques et sanitaires.

Le chiffre d’affaires de l’entreprise est réparti à raison de 70% sur le marché étranger et de 30% sur le marché national.

UNE ATTENTION POINTILLEUSE POUR LE DÉTAIL

OFBM MOULDS est en mesure de fournir à ses clients un service complet, depuis l’ingénierie du produit jusqu’aux essais du moule.

« L’intégration totale entre la conception et les ingénieurs offre au client la sécurité de la continuité et la fiabilité d’un développement optimal des équipements de production », déclare Giovanni Begni. « Dans cette phase, les formes et les caractéristiques techniques de l’article sont définies sur la base de l’expérience acquise dans le domaine des résines thermoplastiques ou thermodurcissables. Les matériaux à utiliser, les technologies à appliquer, ne sont que quelques-uns des aspects que nos techniciens évaluent. »

« Nous avons développé un distributeur en carbone pour un important fabricant d’équipements de plongée, qui était jusqu’alors en métal, avec le problème de la condensation en profondeur », explique Alberto Begni, fils de Giovanni et Directeur des Opérations d’OFBM. « Nous avons réussi à trouver un moyen d’imprimer ce distributeur de fibres de carbone grâce à la technologie SMC, en réduisant la conductivité thermique en conséquence. Ce produit a été développé il y a environ 10 ans et est toujours sur le marché aujourd’hui. »

En visitant l’atelier, on remarque immédiatement que la technologie moderne domine : des centres de fraisage à grande vitesse à 3 et 5 axes, à portique et à colonne mobile, des foreuses à trous profonds, des machines à électroérosion, des rectifieuses, des tours ; des solutions capables d’usiner même des moules de grandes dimensions.

L’échantillonnage des moules de compression est effectué avec une presse verticale de 500 t et 1 000 t avec des plateaux de 2 500 x 1 800 mm. « Chez les moulistes externes, les moules d’injection et de compression sont testés avec des presses dont la force de fermeture peut atteindre 4 000 t », explique Giovanni Begni.

OFBM MOULDS est une entreprise de fabrication qui fait attention à chaque petit détail, il ne suffit pas que les machines soient performantes. « Nous voulons présenter au client un atelier efficace et bien rangé, ainsi que la plus grande attention à toutes sortes de services. Notre entreprise, par exemple, conserve encore des données CAO de moules construits il y a vingt ans », explique Giovanni Begni.

FORAGE PROFOND ET FRAISAGE EN SYNERGIE

Afin de mieux gérer le processus de production du moule, OFBM MOULDS s’est également équipé d’une foreuse pour les trous profonds. « Cela faisait des années que nous voulions investir dans ce type de machine, mais pour diverses raisons, nous n’avions jamais pu concrétiser ce désir. En 2017, cependant, le besoin était devenu si pressant que nous avons décidé de réaliser cet investissement, en achetant le modèle MF 1450BB à I.M.S.A. », explique Alberto Begni. « Avant l’achat, nous avons fait une analyse des solutions sur le marché, mais en fin de compte, la machine I.M.S.A. présentait un ensemble de caractéristiques uniques que les autres n’avaient pas, comme la double broche (forage et fraisage), qui est essentielle pour effectuer des opérations autour du forage.

Notre expérience est en effet fondée sur le forage en profondeur mais aussi sur les opérations de fraisage. Actuellement, nous réalisons environ 60% de forage, le reste concernant le fraisage. En fait, nous prenons un bloc d’acier, nous effectuons tout le forage et ensuite toute la partie mécanique : surfaçage, boulons à œil, texte, etc., en un seul endroit.

Une autre caractéristique importante qui nous a fait choisir le modèle MF 1450BB est l’ajout du mouvement de translation de la table (axe U) pour faciliter la gestion des 4 faces ; un avantage important pour l’usinage de moules de petite et grande taille. Dans le premier cas, en effet, c’est le centre de la table qui se rapproche du centre de travail ; dans le second cas, c’est-à-dire lorsque la pièce est si grande qu’elle dépasse les limites géométriques de la table, il est possible d’éloigner le centre de la table de la machine, ramenant la surface du moule dans la meilleure position pour l’unité de travail (qu’il s’agisse de forage ou de fraisage) ».

STRUCTURE À PORTAIL VERTICAL

La foreuse de trous profonds MF 1450BB garantit des trous profonds pour des diamètres compris entre 5 et 40 mm jusqu’à maximum 1 450 mm en un seul cycle; des opérations de fraisage pour préparer et compléter les trous (alésage, roulage, filetage, etc.), avec une course de fraisage horizontale de 1 050 mm obtenue en additionnant la course du coulisseau (axe W 600 mm) et la course du fourreau de fraisage (axe Z 450 mm).

La table (roto-translationnelle) est réalisée en fonte sphéroïdale normalisée et rectifiée, de dimensions 1 200 x 1 500 mm, avec un axe U de 500 mm de course, et assure une capacité maximale en rotation de pièces ayant un poids maximal de 12 000 kg.

Les performances de forage profond de la MF1450BB restent la caractéristique centrale pour le meilleur retour sur investissement d’une machine de ce type, dont la mécanique, ainsi que les 8-9 axes disponibles, permettent d’offrir des spécifications techniques importantes, grâce également à une broche d’une puissance de 11 kW à 4 200 tr/min. À commencer par la structure particulière et exclusive de la colonne à « portique », soutenue à la fois en bas et en haut et réalisée en acier électrosoudé normalisé, qui confère une rigidité 16 fois supérieure à la configuration traditionnelle (colonne guidée soutenue uniquement en bas), garantissant la fiabilité du processus et la vitesse de travail.

Le MF1450BB, en plus d’assurer une productivité élevée dans les processus de forage profond, a été spécialement conçu pour offrir des performances élevées dans la phase de fraisage, afin de satisfaire tous les usinages préliminaires et de finition des trous profonds sur un axe indépendant. Le module de fraisage est équipé d’une tête de fraisage ISO 50 d’une puissance de 29 kW à 6 000 tr/min et d’un couple maximal de 200 Nm. Pour alimenter cette phase d’usinage, un magasin d’outils automatique a été sélectionné et selon les besoins individuels, il peut être dimensionné pour 20, 40, 60 ou 150 positions (longueur maximale admissible de l’outil jusqu’à 350 mm, avec un diamètre allant jusqu’à 100 mm et un poids maximal de 25 kg par outil), garantissant ainsi la plus grande flexibilité.

Le centre MF 1450BB est équipé d’une commande Heidenhain TNC 640 dotée de fonctions et de cycles d’usinage spécifiques pour le forage profond et la transformation de coordonnées pour les trous obliques. En effet, I.M.S.A., en collaboration avec les techniciens de Heidenhain, a étudié des cycles spécifiques pour ses machines, dans le but précis de fournir des processus ciblés tout en gérant les paramètres du PLC de manière traditionnelle. En d’autres termes, un cycle « spécial » qui peut être utilisé comme un cycle standard.

UN SERVICE APRÈS-VENTE EFFICACE

Lors du choix d’une machine-outil, la qualité n’est que l’un des aspects qu’une entreprise prend généralement en considération. « Aujourd’hui – conclut Giovanni Begni – le service après-vente est fondamental. Dans ce sens, la qualité qu’I.M.S.A. fournit aux machines est également transférée à ses services. Nous avons toujours trouvé des techniciens non seulement formés, mais toujours disponibles pour résoudre nos problèmes, même en dehors des heures de travail. »

OFBM MOULDS – Cologne (Brescia)