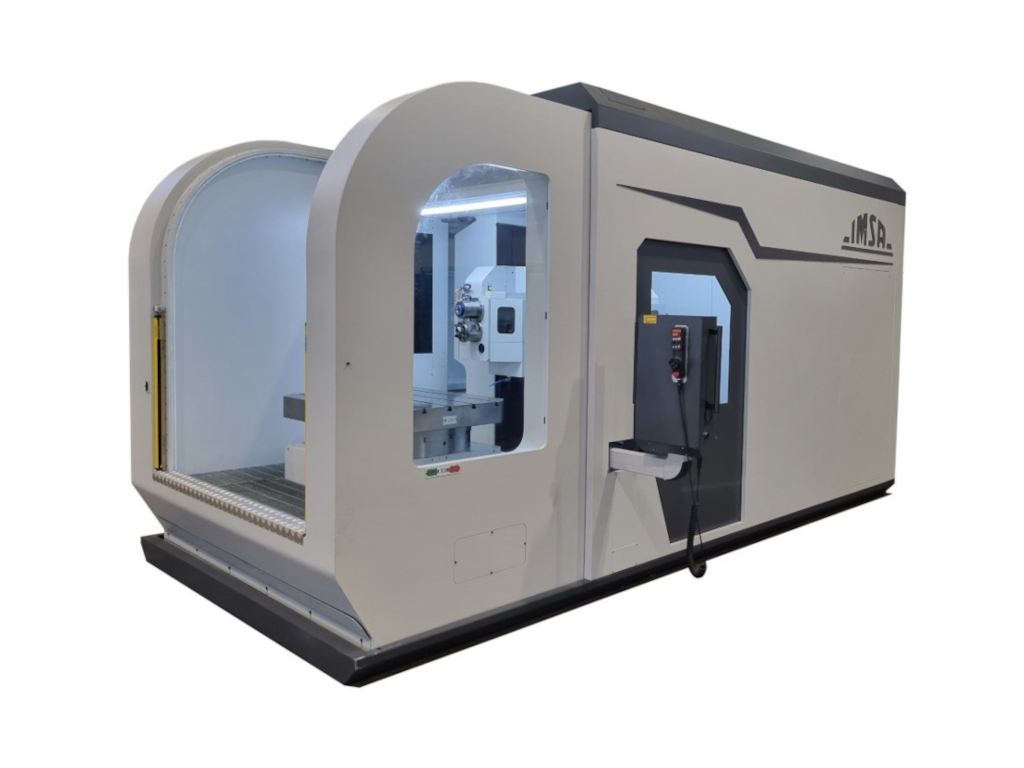

À Maniago, dans le Frioul en Italie, Mould Solutions opère depuis plus de quarante ans. C’est une entreprise dynamique spécialisée dans la conception et la construction de moules à injection pour les matières plastiques et le moulage des thermodurcissables. Pour réaliser les circuits de refroidissement des moules, l’entreprise s’appuie sur la foreuse à trous profonds MF1250/2FL du fabricant italien I.M.S.A.

Traduction de l’article publié par le magazine technique italien « Costruire Stampi », mars 2021

Qualité du produit et flexibilité : telles sont les pierres angulaires sur lesquelles repose l’activité de Mould Solutions, une entreprise italienne du Frioul spécialisée dans la conception et la construction de moules à injection pour matières plastiques ainsi que dans le moulage de matières plastiques et thermodurcissables.

« Afin d’offrir aux Clients un service plus compétitif et de mieux répondre à leurs besoins, nous avons conçu un système de planification de la production personnalisé, extrêmement flexible et interconnecté à tous les centres de travail afin de gérer les changements de planification en temps réel, en raison de nouvelles exigences ou de demandes spéciales des clients. C’est certainement l’une de nos forces qui est reconnue par nos clients, tant au niveau national qu’international », déclare Luca Favetta, qui, en plus d’être un Partenaire de Gestion de Mould Solutions, occupe également le rôle de Directeur des Ventes.

Mould Solutions est une entreprise dynamique née de la fusion de deux réalités historiques dans le secteur des moules dans le nord-est de l’Italie : De Val Tecnostampi et Mould Service.

De Val Tecnostampi est née à la fin des années 70 en tant que petite entreprise d’outillage pour la construction de moules d’injection et de coulée sous pression. L’attention portée aux investissements technologiques, le savoir-faire acquis, l’innovation et la recherche d’un modèle d’organisation capable de garantir aux clients un service complet ont conduit, dans les années 90, à la création de Mould Service, une société spécialisée dans l’essai des moules à injection et le moulage de pièces techniques, d’abord comme support à la production interne de moules de De Val Tecnostampi et ensuite en étendant le service à des tiers.

« L’idée de fusionner les deux entreprises découle des besoins du marché, de la mise en œuvre de synergies et de l’optimisation des ressources, pour continuer à offrir aux clients un produit techniquement et qualitativement valable, dans une perspective de développement futur et de continuité », explique Favetta.

Aujourd’hui, Mould Solutions est une réalité solide composée d’un personnel de 40 personnes et d’un complexe de production s’étendant sur deux usines d’une superficie de 4 500 m².

UNE ENTREPRISE AVEC UNE PERSPECTIVE 4.0

Mould Solutions dispose de machines et d’équipements conformes aux dernières technologies : fraiseuses à grande vitesse à 3 et 5 axes équipées d’un changeur de palettes, installations d’électroérosion à fil et d’électroérosion par enfonçage, machine de forage profond et poste de soudage au laser.

Mould Solutions est une réalité orientée vers la numérisation.

« Nous avons conçu et développé, en collaboration avec une société de logiciels, un système de gestion ad hoc 4.0, à partir de la planification et de l’ordonnancement de la production, et nous sommes en train de l’intégrer au reste des fonctions de l’entreprise », souligne M. Favetta.

L’expérience acquise au fil des ans permet à l’entreprise frioulane de fournir un service à 360 degrés à ses clients.

« Notre modèle de ‘one stop shop’ est la garantie d’offrir au client un service complet : de la co-conception à la livraison du moule testé en interne et ‘prêt à produire’. Afin de répondre à ces exigences, nous disposons d’un département de presse pour les essais de moules et de matrices. Chaque presse est équipée d’un robot pour le prélèvement automatique et la simulation de la production en série et d’un tiroir latéral pour le moulage bi-composant. En plus de la fonction de support interne, le département de moulage offre un service d’essai et d’échantillonnage pour des tiers et la production de préséries ou de petits lots », explique M. Favetta.

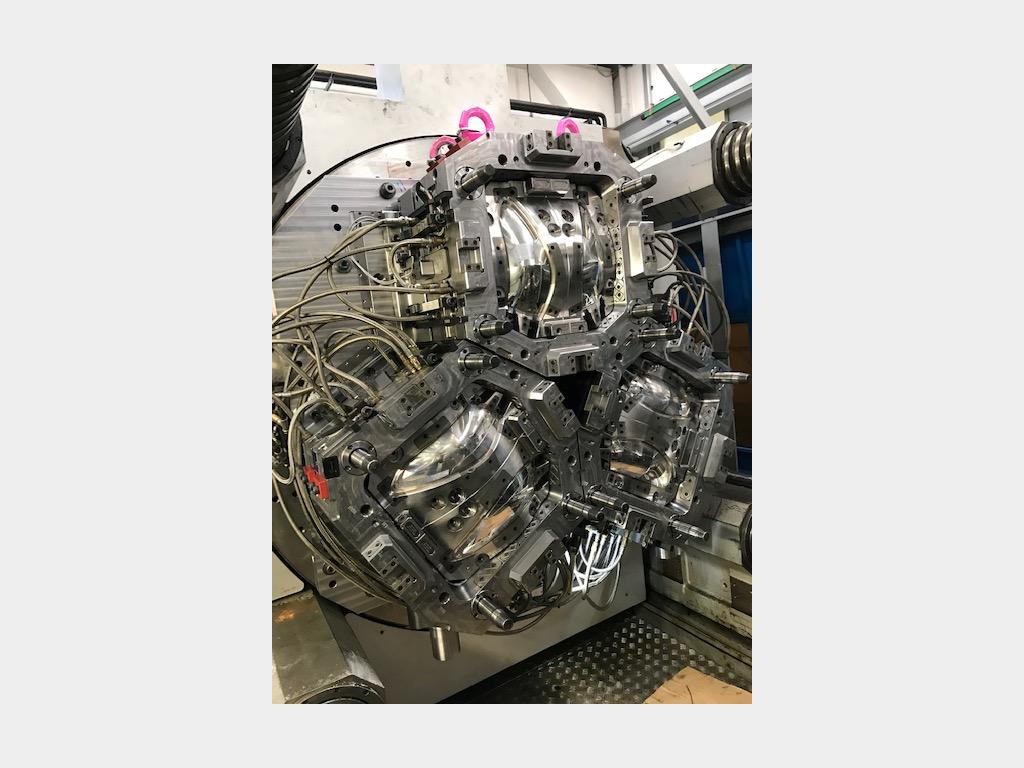

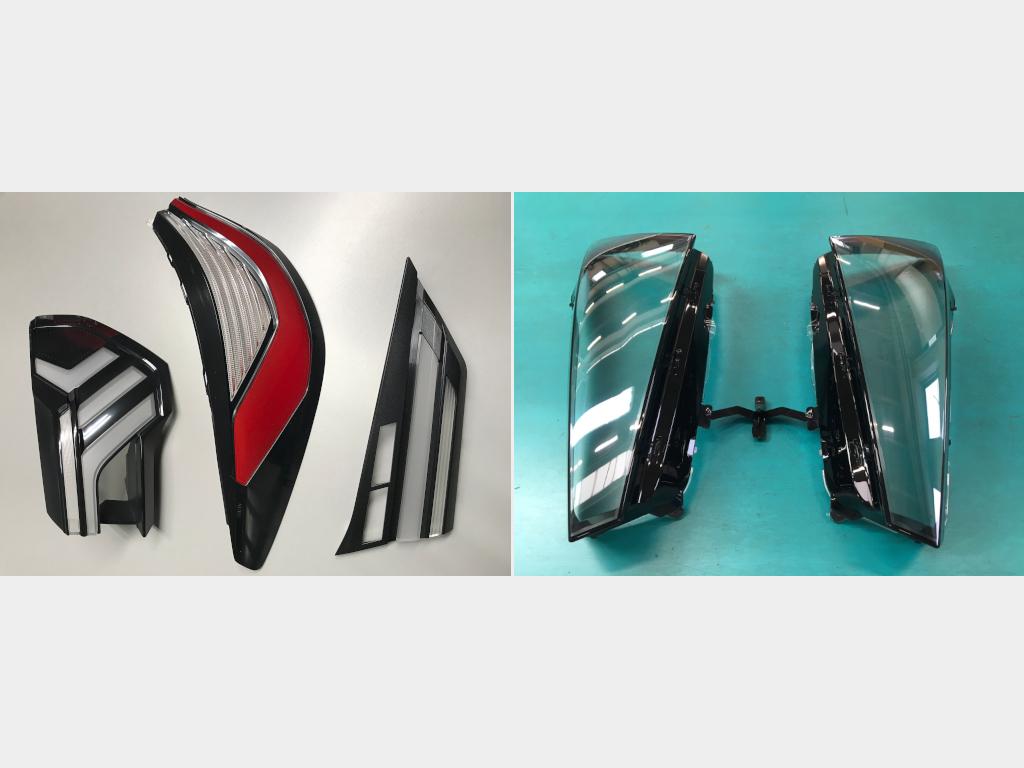

MOULES COMPLEXES POUR LE SECTEUR AUTOMOBILE

L’orientation actuelle de Mould Solutions vise la construction de moules complexes de moyennes et grandes dimensions (jusqu’à 2 000 x 2 000 x 1 500 mm avec des poids allant jusqu’à 25 t) pour le secteur automobile et de moules multi-composants en général : feux avant et arrière (lentilles, cadres, réflecteurs), détails esthétiques internes et externes, climatisation, grilles avant, bas de pare-brise, spoilers, collecteurs, poignées, consoles centrales, compartiments d’objets, panneaux latéraux et moulures.

« Parfois, nous sommes amenés à développer des projets alternatifs au secteur automobile : l’année dernière, par exemple, nous avons fabriqué des barrières Droplet en polycarbonate, qui sont utilisées pour maintenir la distance de sécurité pour l’urgence Covid-19 », explique M. Favetta. « Par le passé, nous desservions également le secteur de l’électroménager, un segment que nous avons temporairement réduit pour répondre aux volumes croissants de l’Automobile. »

Tous les clients de Mould Solutions dans le secteur automobile s’occupent de projets de moyenne à haute gamme, donc avec des marques comme BMW, Mercedes, Audi, Porsche.

« La technologie et la particularité des feux des voitures de cette gamme nécessitent évidemment la création de moules très complexes. Tout cela représente une valeur ajoutée que notre entreprise peut offrir au marché », déclare M. Favetta.

CIRCUITS DE REFROIDISSEMENT TRÈS PERFORMANTS

Lors de la fabrication de moules pour des pièces très esthétiques, les circuits de conditionnement doivent également être proportionnés et adaptés aux exigences du moulage. C’est la raison pour laquelle Mould Solutions a acheté l’année dernière la machine de forage profond MF1250/2FL d’I.M.S.A..

« Dans l’industrie de l’éclairage, le système de refroidissement de la matrice est très performant, les trous sont très proches les uns des autres et, par conséquent, une machine précise contribue déjà à réduire la probabilité d’erreur et de non-conformité pendant la phase d’usinage. Les canaux de refroidissement sont essentiels pour contenir la déformation, notamment lorsque deux matériaux différents sont assemblés. C’est un aspect très important pour nous et c’est ce qui nous a convaincus de choisir la machine I.M.S.A. », déclare M. Favetta.

La machine de forage profond MF1250/2FL n’est pas le premier modèle I.M.S.A. acheté par Mould Solutions. En fait, l’entreprise du Frioul a commencé à travailler avec I.M.S.A. en 2009 avec l’introduction du modèle MF1000BB dans l’atelier.

« Avec l’achat de la première machine de forage profond I.M.S.A., nous avons fait un saut qualitatif important », explique M. Favetta. « À l’époque, tout le monde ne disposait pas d’une foreuse pour réaliser les canaux de refroidissement du moule. Avec le MF1000BB, nous avons pu accélérer et améliorer l’efficacité du processus de fabrication des moules.

Lorsque nous avons décidé de remplacer le MF1000BB par un modèle plus grand l’année dernière, il était tout naturel de nous tourner à nouveau vers I.M.S.A., et en particulier vers le MF1250/2FL. Grâce à cette foreuse I.M.S.A., nous avons pu réduire encore le temps nécessaire pour traverser le moule, ce qui prouve qu’il s’agit d’une machine efficace et rapide qui répond pleinement à nos exigences de production ».

IL EST POSSIBLE DE TRAVAILLER SANS SURVEILLANCE

La machine de forage profond et de fraisage MF1250/2FL d’I.M.S.A. convient aux moules jusqu’à 6 tonnes. La fiabilité de la machine garantit la possibilité de travailler sans la présence constante d’un opérateur et d’effectuer de nombreux mètres de forage avant qu’il soit nécessaire d’affûter le foret.

L’unité d’usinage peut accueillir les deux lignes de broches : forage profond et fraisage sur une unité séparée, avec commutation entièrement automatique en quelques secondes. Cette machine est dotée d’une solution unique pour la manipulation des trous obliques avec une table roto-basculante à centre de rotation avancé. Grâce à cette solution, des circuits de refroidissement extrêmement complexes peuvent être forés en une seule fois en utilisant toute la course verticale de la machine.

La structure du MF1250/2FL est une « coquille » autoportante qui ne nécessite pas de fondations ; elle est dotée d’une colonne à portique vertical, qui garantit une rigidité seize fois supérieure à celle d’une structure à colonne mobile équivalente, ce qui permet d’obtenir des performances élevées dans n’importe quelle position le long de la verticale. Il s’agit d’une machine compacte avec de grandes courses par rapport à ses dimensions globales (X 1 700 mm, Y 800 mm, table porte-pièces 1 000 x 1 000 mm).

En plus des trous profonds pour le circuit de refroidissement, elle permet de réaliser les différents fraisages sur la « mécanique » du moule, tels que l’équerrage, les fentes, les trous peu profonds, les trous pour les éjecteurs, les filetages, etc.

« Grâce à cette caractéristique – souligne M. Favetta – on réduit également le mouvement entre les machines dans l’atelier. »

La foreuse MF1250/2FL est équipée d’une broche de forage profond de 11 kW à 6 000 tr/min, pour un diamètre de forage de 4 à 25 mm dans des matériaux solides, et jusqu’à 32 mm en réalésage, pour une profondeur maximale de 1 250 mm.

La broche de fraisage a une puissance de 13 kW, un couple de 115 Nm, une vitesse de rotation maximale de 6 000 tr/min. Outre le refroidissement de l’air extérieur et de l’huile au moyen de buses, il est équipé en série d’un circuit pour le passage interne de l’huile jusqu’à 50 bars.

Comme pour les autres machines I.M.S.A., un soin particulier est apporté à la gestion de l’huile. Dans la foreuse MF1250/2FL, la température de l’huile est maintenue en permanence en dessous de 30°C grâce à un échangeur de chaleur ; la clarification est confiée à un système à haut cisaillement avec tissu non tissé de 16 µm ; l’huile est pompée par deux pompes à capacité variable sélectionnées par les fonctions M selon le diamètre de forage.

CYCLES DE FORAGE PROFOND SPÉCIFIQUEMENT DÉVELOPPÉS

La foreuse MF1250/2FL est équipée d’une commande Heidenhain TNC 640 avec des cycles de forage profond spécialement développés par les programmeurs d’I.M.S.A. en étroite collaboration avec le fabricant de la CNC.

Les fonctions spécifiques I.M.S.A. pour le contrôle du processus de forage de trous profonds, communes à toutes les foreuses I.M.S.A. de production récente, sont disponibles, à savoir : l’approche électronique de la pièce, le contrôle électronique contre la rupture du foret par lecture de la force de coupe, la fonction de transformation des coordonnées pour l’usinage incliné. À noter également l’utilisation du RTCP de la commande Heidenhain TNC 640 avec deux outils particulièrement utiles : l’un est l’utilisation d’un seul point de référence sur les quatre faces du moule ; le second est la compensation automatique de la distance entre les deux broches lors de la commutation forage /fraisage.

PAS SEULEMENT DES PRODUITS… MAIS AUSSI LE SERVICE

Aujourd’hui, lors du choix d’une machine-outil, la qualité du produit n’est qu’un des paramètres pris en compte par une entreprise. « Le service après-vente est désormais devenu fondamental. Dans ce domaine également, I.M.S.A. garantit une qualité élevée : nous avons toujours trouvé une entreprise prête à résoudre nos problèmes.

L’aspect positif de la collaboration avec I.M.S.A. est la proximité avec le client, la relation humaine qui se crée avec les techniciens et les collaborateurs d’I.M.S.A.. Pour nous, il s’agit d’une valeur ajoutée qui a certainement influencé l’achat de la nouvelle machine », conclut M. Favetta.