Spécialisée dans la production de plaques rectifiées, porte-moules, équipements techniques réalisés sur mesure, l’entreprise Alba a fait l’acquisition d’une nouvelle machine IMSA pour le forage profond et le fraisage de moules. Une intégration technologique des processus de fabrication qui permet à cette entreprise d’augmenter encore davantage sa capacité de production ainsi que sa compétitivité.

Traduction de l’article paru dans la revue technique italienne « STAMPI» (moules) mars 2018

Entreprise familiale fondée en 1989, Alba est spécialisée dans les usinages mécaniques dans le domaine des moules. Cette activité est assurée au siège de production de San Vittore Olona (province de Milan) par un effectif composé d’une trentaine d’employés qualifiés, sur une superficie de plus de 2000 m2, grâce à un parc de machines vaste et complet. C’est une structure où la passion pour la mécanique et la compréhension des exigences des clients ont permis une évolution rapide, au service des grands fabricants de moules.

« Notre entreprise – explique son propriétaire, Domenico Rossi – fournit des plaques rectifiées, des porte-moules, des équipements techniques réalisés sur mesure, ainsi que des éléments normalisés. Ces produits sont utilisés sur les moules pour l’injection thermoplastique, le moulage sous pression de l’aluminium et le découpage des métaux ».

Cette production est essentiellement destinée aux clients faisant partie du secteur automobile et électroménager, en Italie comme à l’international.

« Nous exportons en Allemagne – précise D. Rossi – environ 30 % de notre production. Nous sommes en train de faire évoluer ce pourcentage à un niveau stratégique venant accompagner l’augmentation de notre capacité de production. Tout cela sans perdre de vue notre objectif de maintien du plus haut niveau de qualité pour nos produits, ce à quoi nous accordons notre attention et réservons nos ressources depuis toujours. ».

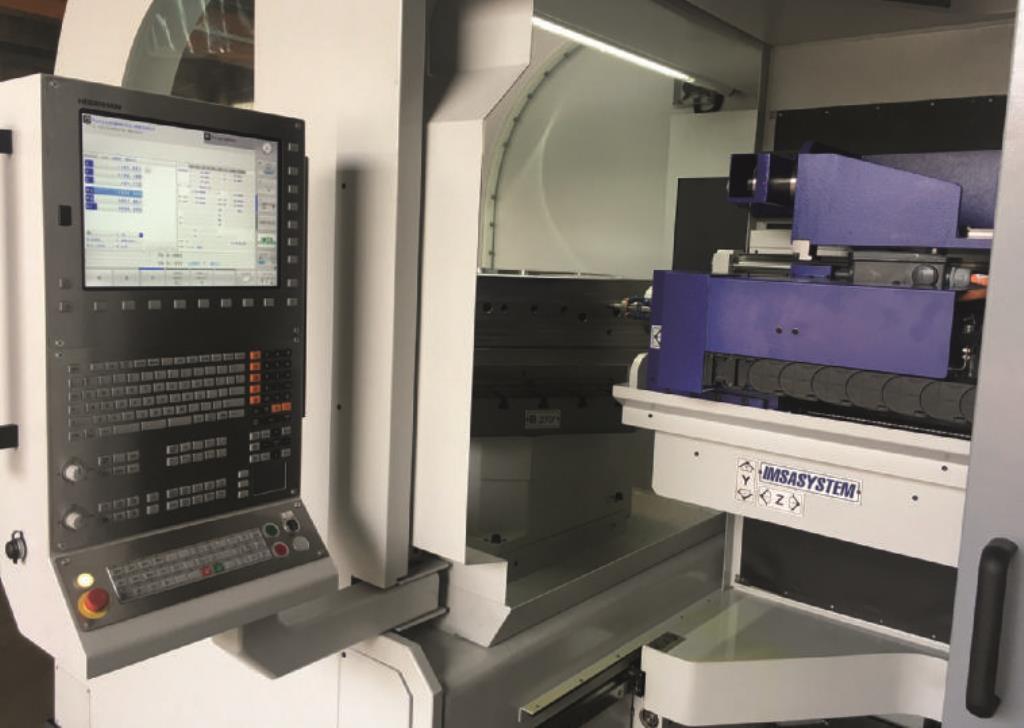

Dans ce contexte, l’évolution technologique dans laquelle l’entreprise investit depuis toujours est également un facteur déterminant. La dernière étape dans le temps a été l’acquisition, auprès de la société I.M.S.A. de Barzago en Italie du Nord, d’une nouvelle machine pour le forage profond et le fraisage de moules et de blocs de petites et moyennes dimensions.

DU FORAGE AU FRAISAGE

« La décision d’acheter la nouvelle machine de forage profond – explique D. Rossi – a été dictée par des exigences de production très précises. Il s’agissait de réussir à rendre encore plus rapide la phase du forage, qui devient une demande de nos clients de plus en plus marquée, surtout pour les composants destinés aux moules pour l’injection ».

Après avoir accompli une démarche intermédiaire (consistant à modifier une machine pour y ajouter une unité de forage profond), l’entreprise a reconnu dans IMSA un partenaire qualifié en qui elle pouvait avoir confiance pour satisfaire ses exigences.

« Des discussions techniques avec Monsieur Luca Picciolo (ingénieur, responsable commercial d’IMSA) – poursuit D. Rossi – c’est le modèle MF1000C qui est apparu le mieux correspondre à nos impératifs opérationnels prioritaires ».

En tant que foreuse / fraiseuse pour les blocs et les petits moules, ainsi que pour les détails mécaniques, la MF1000C est une machine compacte, adaptée également au forage excentrique (décalé par rapport à l’axe) des pièces cylindriques. Dotée d’un axe horizontal X de 1 000 mm, d’un axe vertical Y de 520 mm, d’une profondeur maximale de forage de 1 000 mm, pour des diamètres optimum de 4 à 25 mm dans des pièces massives, elle peut être équipée de différents types de table, en fonction des géométries d’usinage exigées : des tables rotatives d’une capacité de 2 ou 4 t (comme celle qui a été choisie par Alba), ou une table rotative et inclinable sur +25°-20°) d’une capacité de 2 t.

Le point fort qui caractérise la machine est sans conteste la structure à portique vertical (« gantry »), qui offre un maximum de rigidité, avec un montant de portique dimensionné pour assurer les performances dans n’importe quelle position verticale le long de l’axe Y.

« Du point de vue opérationnel – fait observer D. Rossi – cela signifie pour nous la possibilité d’achever le forage sans interruption, avec une autonomie de pointe dépassant 20 à 30 m de processus. Avec en plus la valeur ajoutée que représente la possibilité de profiter des options de fraisage pour effectuer d’éventuelles opérations préliminaires et en complément des forages. Je me réfère par exemple au lamage, à l’élargissement des trous avec foret hélicoïdal ou encore au filetage ».

Pour éviter que l’opérateur ne doivent démonter / remonter des parties de la machine pour le passage entre forage profond et fraisage, l’équipe technique d’IMSA a étudié et réalisé un système innovant de changement d’usinage, appelé « Swing On Top Imsasystem ». La tête de forage profond se compose d’un cône ISO40, de lunettes de support pour le foret et d’une tête frontale avec une chambre à copeaux. Le système exclusif mentionné fait pivoter la totalité de l’unité de forage vers le haut, laissant la broche (refroidie par un liquide) libre pour pouvoir effectuer les fraisages. En configuration de fraisage, la broche se place sur la partie frontale du centre d’usinage, ce dernier avançant vers la pièce.

QUALITÉ CONSTANTE, SANS COMPROMIS

Grâce au complément apporté par la nouvelle foreuse / fraiseuse IMSA, Alba a augmenté encore davantage sa capacité de production.

« Les équipements dont nous disposons – déclare D. Rossi – nous permettent d’usiner des porte-moules jusqu’à 1 500 x 2 000 mm. C’est aussi la raison pour laquelle, compte tenu de notre grande satisfaction à l’égard de notre acquisition, nous avons l’intention d’ajouter une autre machine de forage profond dans le futur, également d’IMSA, pour couvrir nos besoins au moyen d’une machine dédiée offrant un plus large éventail de travail. C’est ce que nous réalisons actuellement par nos propres moyens, en utilisant une machine dotée d’une unité de forage, mais non spécialisée. Sans rien retirer au niveau de qualité, une nouvelle machine rendrait les processus de production plus rapides ».

Comme nous l’avons déjà souligné, la très grande attention portée à la qualité du processus de production est déterminante pour l’entreprise.

« Indépendamment de la certification ISO 9001 – poursuit D. Rossi – nous soignons tous les détails lorsque nous réalisons une commande. De la génération des parcours d’outils dans l’atelier au contrôle des matières premières et à toutes les phases d’usinage nécessaires, contrôlées et vérifiées au moyen de l’équipement métrologique à coordonnées dont nous disposons en atelier ».

Une qualité nécessaire compte tenu des exigences de plus en plus contraignantes du secteur prépondérant vers lequel l’entreprise se tourne : l’automobile.

« Après une trentaine d’années d’activité – ajoute D. Rossi – nous estimons pouvoir être reconnus dans le monde des fabricants de moules comme un acteur sérieux, fiable, qualifié, qui réalise des produits de qualité ».

C’est une mission qui nous a permis non seulement de surmonter les moments difficiles de ces dernières années, mais également de pouvoir regarder le futur avec confiance et en ayant conscience de pouvoir garder le cap vers la croissance. Une tendance positive à laquelle Alba a répondu l’an dernier par un accroissement de 400 m2 de sa surface de production. Il faut également relever l’attention portée par l’entreprise aux ressources humaines, à la formation et au professionnalisme de ses opérateurs.

« Je crois que ce sont là des éléments fondamentaux – conclut D. Rossi – pour pouvoir satisfaire les standards de qualité élevés exigés par nos clients et pour répondre d’une manière toujours plus compétitive aux exigences du marché. Le défi pour notre futur consistera aussi à accomplir notre parcours vers Industrie 4.0, commencé depuis déjà un certain temps pour la partie concernant la gestion et la planification des commandes, en plus de la supervision des différentes activités de l’atelier ».