Déjà large et diversifiée, la gamme de machines conçues et fabriquées par IMSA peut désormais compter sur un nouveau modèle pour les pièces allant jusqu’à 4 tonnes. Doté d’une configuration à double broche, il garantit aux moulistes une productivité et une polyvalence sans compromis.

Traduction de l’article paru dans la revue technique italienne STAMPI (Ed. Tecniche Nuove) – novembre 2022

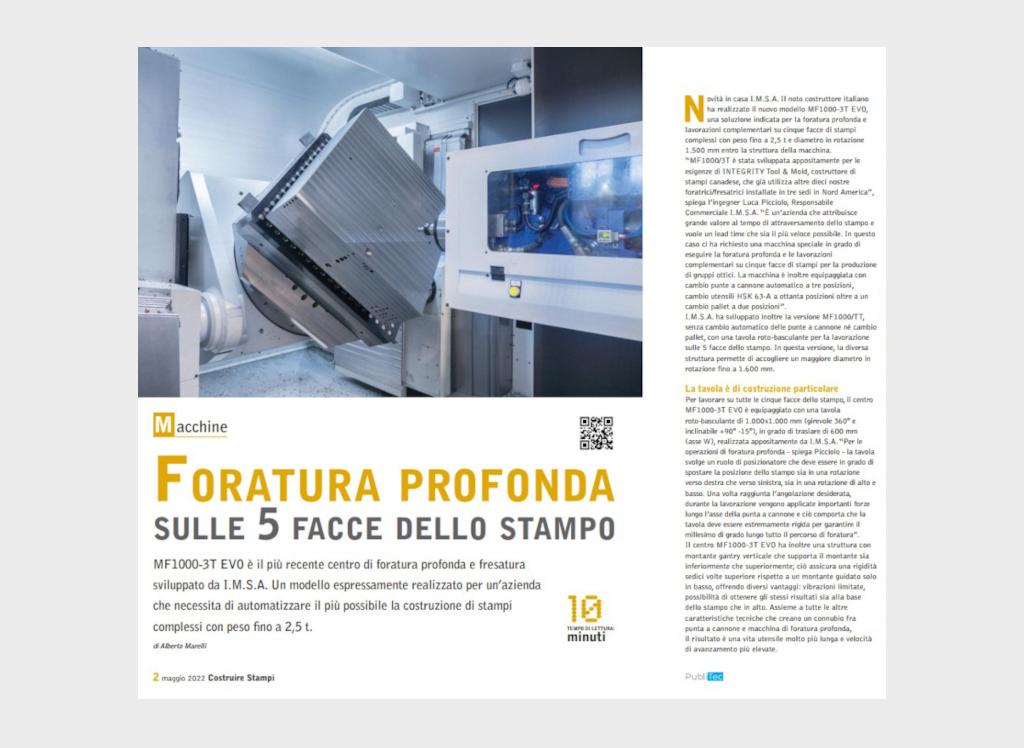

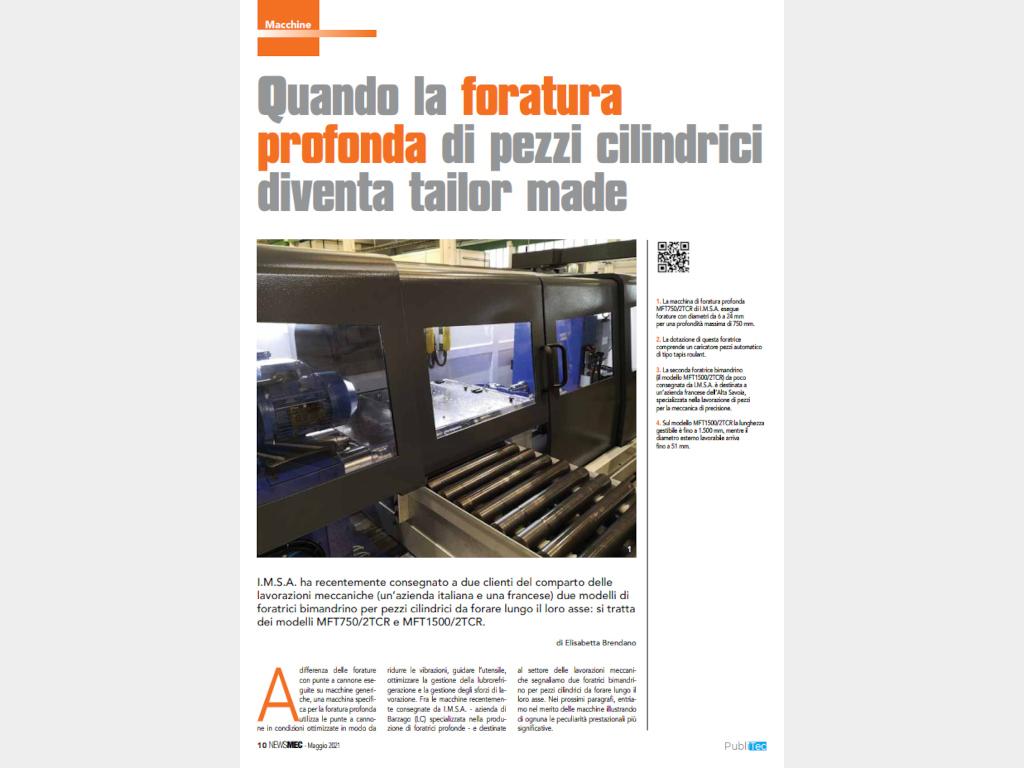

L’accent mis sur l’innovation et la recherche et le développement constants de nouvelles solutions technologiques ont toujours joué un rôle clé chez IMSA. Les utilisateurs de la vaste gamme de machines de forage construites au fil des ans par le fabricant de Barzago (LC), en Italie, dont de nombreuses machines de forage profond et de fraisage utilisées par les fabricants de moules pour plastique et les entreprises qui travaillent les moules pour des groupes tiers à travers le monde, en tirent un grand avantage. Nous parlons d’une gamme complète de machines de forage (utilisées pour les porte-moules, les matrices, les poinçons, les goujons et les blocs en général), qui comprennent des solutions de forage profond à 3, 4 ou 6 axes adaptées aux petites et moyennes dimensions, ainsi que des centres de forage profond et de fraisage à 8-9 axes pour les moules plastique de moyennes et grandes dimensions, utilisés pour réaliser des circuits de refroidissement complexes avec forage à double inclinaison.

Parmi ces machines, le modèle MF1000C représente depuis des années (depuis son introduction sur le marché en 2014) une solution idéale pour tous les ateliers dont les besoins pouvaient être satisfaits par une solution mono-broche très compacte mais, en même temps, très performante en termes de forage et de fraisage, pouvant accueillir des pièces jusqu’à 2 ou 4 tonnes, selon la table choisie. IMSA a récemment mis à disposition une évolution intéressante, appelée MF1000/2C, caractérisée par une configuration à double broche. L’unité d’usinage est en effet équipée de deux broches distinctes : une pour le filetage et le fraisage, et une autre dédiée aux opérations de forage profond avec un foret 3/4.

LA VALEUR AJOUTÉE D’UNE MÉCANIQUE OPTIMISÉE

Fruit de l’expérience du fabricant en matière de forage profond et de fraisage, la nouvelle machine MF1000/2C hérite des modèles précédents non seulement de la rigidité de la structure mono-bloc grâce à la colonne en portique, mais aussi d’un niveau élevé de composants, ainsi que du fait qu’il n’est pas nécessaire de préparer les fondations du sol pour son installation.

« La configuration à deux broches différenciant et à forte valeur ajoutée est désormais également proposée dans notre format le plus petit et le plus compact, qui apporte de nombreux avantages opérationnels. À commencer par le fait qu’il s’agit d’une machine compacte mais véritablement multi-tâches, c’est-à-dire capable d’usiner parfaitement des composants de forage profond et de fraisage. Deux opérations distinctes auxquelles sont dédiées autant d’unités exclusives, mécaniquement optimisées pour réaliser au mieux ce type d’usinage à cible fixe, sans aucun compromis technologique à satisfaire », souligne l’Ingénieur Luca Picciolo, Responsable des ventes.

Les unités de forage profond et de fraisage ne sont pas seulement optimisées, mais également largement standardisées, car ce type de configuration à double broche est consolidé depuis des décennies sur les grandes machines IMSA.

DU FORAGE PROFOND AU FILETAGE ET AU FRAISAGE, SANS OPÉRATEUR

« Ce qui différencie les deux machines, c’est la configuration à une broche et celle à deux broches », explique l’Ingénieur Luca Picciolo. Il s’agit de particularités qualitatives et quantitatives. MF1000C, par exemple, adopte un système exclusif IMSA de « swing-on-top » pour passer d’une configuration à l’autre, ce qui prend environ 90 secondes. La nouvelle configuration, en revanche, ne prend que quelques secondes, car il s’agit d’une conversion uniquement logicielle ».

En réalité, ce ne sont pas les secondes gagnées qui font la grande différence, mais d’autres avantages induits bien plus significatifs. À cet égard, par exemple, la conversion entre le fraisage/filetage et le forage profond est entièrement automatique et ne nécessite aucune intervention de la part de l’opérateur, ce qui facilite et garantit également la possibilité d’effectuer des processus sans surveillance en toute sécurité.

« Une autre valeur ajoutée, ajoute l’Ingénieur Luca Picciolo, concerne également le type de montage adopté pour la broche de fraisage, c’est-à-dire en mode classique à bride, serrée fermement sur l’unité d’usinage. En revanche, dans la version mono-broche, la tête de fraisage doit nécessairement être déplacée le long de toute l’unité d’usinage, par une vis à billes, et maintenue en position par cette dernière. Un mouvement et un jeu non moins efficaces, mais qui ne peuvent, comme vous l’imaginez, garantir la même rigidité que le montage à bride fixe choisi pour le nouveau modèle MF1000/2C ».

Cela permet d’obtenir des performances élevées. Mais la nouvelle machine diffère également sur certains aspects certes secondaires, mais non moins importants.

« Je me réfère par exemple au modèle précédent, à l’amélioration obtenue pour la partie de gestion de l’huile et de lubrification, car elle n’est plus effectuée avec une pompe à portée variable, mais avec une régulation qui s’effectue en boucle fermée.. Grâce également à un contrôle de la pression avec une tolérance de +/- 1 bar, cet avantage se traduit par une meilleure qualité de la surface du trou, un retrait des copeaux plus efficace et une consommation d’huile encore plus faible. Un système encore plus efficace lorsqu’il s’agit de forer des trous croisés », précise l’Ingénieur Luca Picciolo.

UN MÉLANGE GAGNANT DE QUANTITÉ ET DE QUALITÉ

Conçue pour usiner des moules et des blocs allant jusqu’à 2 ou 4 tonnes, la nouvelle machine MF1000/2C peut effectuer des forages droits, inclinés ou à double inclinaison, selon la table choisie : la table fixe standard de 1 000 x 1 200 mm a une capacité de charge allant jusqu’à 4 tonnes ; la table rotative avec rotation continue de 360° est de 800 x 900 mm avec une capacité de charge allant jusqu’à 4 tonnes ; la table roto-inclinable avec rotation continue de 360°, inclinaison de -25° … – 20° continue, est de 800 x 800 mm avec une capacité de charge allant jusqu’à 2 tonnes.

Plus précisément, dans la broche de forage profond, les 2 lunettes supportent le foret 3/4, permettant un forage L120 x D jusqu’à 1.000 mm, avec un double contrôle électronique des paramètres de forage ; les diamètres optimaux se situent dans la plage 4-25 mm dans le plein et jusqu’à 32 mm en élargissement.

La broche de fraisage ISO 40 de 13 kW / 6000 tr/min, dotée d’une alimentation interne en huile de 115 Nm et de 50 bars (ou en air en option), effectue de manière autonome toutes les opérations de préparation et de finition des trous (lamage, élargissement, filetage, forage avec forets courts, dégrossissage léger, etc.).

Des performances objectives qui peuvent donc satisfaire pleinement non seulement les exigences du mouliste, mais aussi celles des secteurs connexes, en tenant compte de la possibilité de pouvoir parfaitement usiner même des matériaux spéciaux, parmi lesquels : les aciers inoxydables, les matériaux à haute teneur en nickel (et les matériaux qui deviennent de plus en plus courants dans le monde des moulistes, comme les aciers pour moules à chaud 2738HH et 12085). La nouvelle machine s’avère donc être une solution viable même avec des matériaux fortement alliés et/ou trempés.

« Souvent, ajoute l’Ingénieur Luca Picciolo, pour l’usinage des moules de coulée sous pression, de nombreux clients demandent de forer sur le composant trempé. Il est donc clair que la structure du portique, très rigide, la présence de la double broche, les pressions contrôlées, etc., s’avèrent être un mélange gagnant pour obtenir des résultats en termes de quantité et de qualité.

Sans oublier le contrôle de la température. À cette fin, IMSA a intégré au modèle MF1000/2C un circuit de refroidissement liquide supplémentaire pour les broches, en plus du système classique de refroidissement par huile, ce qui confère à la machine une sorte d’effet de climatisation de la zone d’usinage interne.

QUAND LES DÉTAILS FONT LA DIFFÉRENCE

De par sa configuration et grâce aux prérogatives techniques décrites ci-dessus, la nouvelle machine à forage profond peut être utilisée idéalement dans des contextes opérationnels encore plus vastes que la version mono-broche précédente. Un centre de forage profond soucieux des performances pour ce type d’usinage ciblé peut apprécier les effets de la broche dédiée, dont la mécanique est optimisée pour pouvoir percer des trous même dans les conditions les plus difficiles. Mais aussi avec la possibilité de toujours pouvoir réaliser des travaux d’usinage complémentaires avec une grande efficacité et efficience. D’autre part, les utilisateurs qui recherchent une flexibilité maximale peuvent disposer de deux broches distinctes et optimisées sur une machine compacte pour le forage profond et le fraisage.

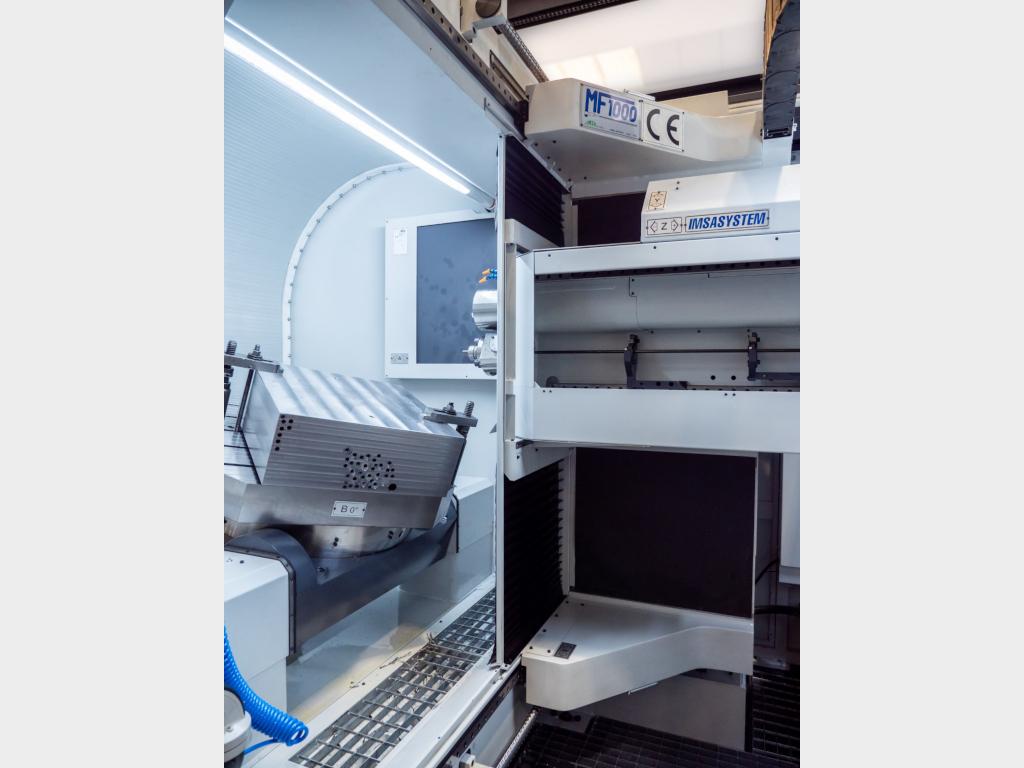

« Afin de garantir l’utilisation la plus large et la plus efficace, le nouveau modèle MF1000/2C a également été équipé d’un nouveau type de protection coulissante sur le côté de la colonne ainsi qu’au-dessus et en dessous de la tête, un design qui sera également progressivement adopté au fil du temps sur tous les nouveaux modèles développés par IMSA. Il s’agit essentiellement de la cartérisation avec des panneaux coulissants en aluminium pour fermer la zone d’usinage. Cela permet de protéger adéquatement les têtes d’usinage des éventuels copeaux, tout en assurant une visibilité maximale à l’opérateur, si ce dernier a besoin d’effectuer une inspection et/ou un contrôle visuel direct de la progression du processus », souligne l’Ingénieur Luca Picciolo.

Enfin, les améliorations apportées à la nouvelle machine concernent la capacité du porte-outils qui a été doublée (de 5 à 10 outils ISO40), et le nouveau système d’évacuation des copeaux, désormais doté d’une vis sans fin et non plus d’un convoyeur classique.

« Le système de vis sans fin fournit un effet de presque emballage des copeaux et de semi-déshuilage. Par rapport à l’utilisation du convoyeur classique, nous avons constaté des économies d’huile plus que doublée », conclut l’Ingénieur Luca Picciolo.

Les principaux points forts de la foreuse MF1000/2C d’IMSA

- configuration à double broche

- conversion de forage/fraisage sans opérateur et en quelques secondes

- structure mono-bloc a portique vertical

- composants de haut niveau

- installation sans fondations au sol