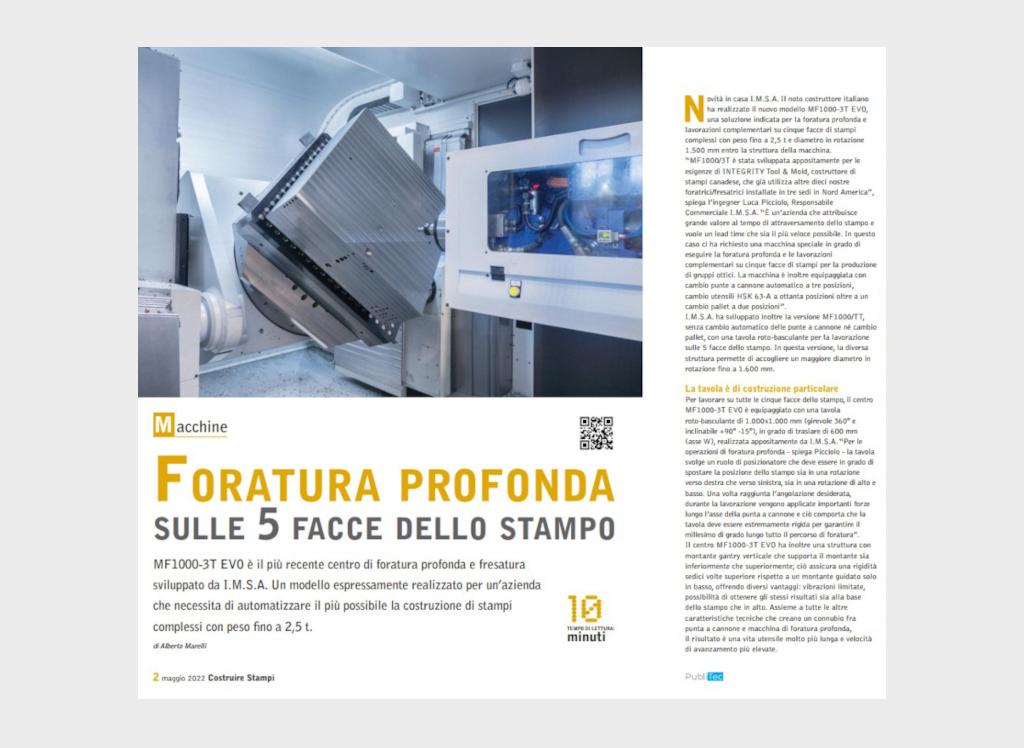

MF1000-3T EVO è il più recente centro di foratura profonda e fresatura sviluppato da I.M.S.A. Un modello espressamente realizzato per un’azienda che necessita di automatizzare il più possibile la costruzione di stampi complessi con peso fino a 2,5 t.

Articolo della rivista tecnica COSTRUIRE STAMPI (Ed. Publitec) – maggio 2022

Novità in casa I.M.S.A. Il noto costruttore italiano ha realizzato il nuovo modello MF1000-3T EVO, soluzione indicata per la foratura profonda e lavorazioni complementari su cinque facce di stampi complessi con peso fino a 2,5 t e diametro in rotazione 1.500 mm entro la struttura della macchina.

“MF1000-3T EVO è stata sviluppata appositamente per le esigenze di INTEGRITY Tool & Mold, costruttore di stampi canadese che già utilizza altre dieci nostre foratrici/fresatrici installate in tre sedi in Nord America”, spiega l’ingegner Luca Picciolo, Responsabile Commerciale I.M.S.A. “È un’azienda che attribuisce grande valore al tempo di attraversamento dello stampo e vuole un lead time che sia il più veloce possibile. In questo caso ci ha richiesto una macchina speciale in grado di eseguire la foratura profonda e le lavorazioni complementari su cinque facce di stampi per la produzione di gruppi ottici. La macchina è inoltre equipaggiata con cambio punte a cannone automatico a tre posizioni, cambio utensili HSK 63-A a ottanta posizioni oltre a un cambio pallet a due posizioni”.

I.M.S.A. ha sviluppato inoltre la versione MF1100/TT, senza cambio automatico delle punte a cannone né cambio pallet, con una tavola roto-basculante per la lavorazione sulle 5 facce dello stampo. In questa versione, la diversa struttura permette di accogliere un maggiore diametro in rotazione fino a 1600 mm.

LA TAVOLA È DI COSTRUZIONE PARTICOLARE

Per lavorare su tutte le cinque facce dello stampo, il centro MF1000-3T EVO è equipaggiato con una tavola roto-basculante di 1.000×1.000 mm (girevole 360° e inclinabile -90° +15°), in grado di traslare di 600 mm (asse W), realizzata appositamente da I.M.S.A.

“Per le operazioni di foratura profonda” spiega Picciolo “la tavola svolge un ruolo di posizionatore che deve essere in grado di spostare la posizione dello stampo sia in una rotazione verso destra che verso sinistra, sia in una rotazione di alto e basso. Una volta raggiunta l’angolazione desiderata, durante la lavorazione vengono applicate importanti forze lungo l’asse della punta a cannone e ciò comporta che la tavola deve essere estremamente rigida per garantire il millesimo di grado lungo tutto il percorso di foratura”.

Il centro MF1000-3T EVO ha inoltre una struttura con montante gantry verticale che supporta il montante sia inferiormente che superiormente; ciò assicura una rigidità sedici volte superiore rispetto a un montante guidato solo in basso, offrendo diversi vantaggi: vibrazioni limitate, possibilità di ottenere gli stessi risultati sia alla base dello stampo che in alto. Assieme a tutte le altre caratteristiche tecniche che creano un connubio fra punta a cannone e macchina di foratura profonda, il risultato è una vita utensile molto più lunga e velocità di avanzamento più elevate.

MINIMIZZARE IL PIÙ POSSIBILE I FERMI MACCHINA

“Il layout della macchina è molto semplice ed ordinato: centralmente troviamo la tavola con di fronte l’area per il carico/scarico automatico dei pezzi, sul lato destro il sistema di cambio punte a cannone a tre posizioni mentre sul lato sinistro il sistema di cambio utensili HSK 63-A a ottanta posizioni. Sia il cambio pallet, sia il cambio punta a cannone che il cambio utensili di fresatura sono appositamente predisposti in aree separate e riparate dall’area di lavoro della macchina. Grazie a questa disposizione, l’operatore è in grado di eseguire le varie operazioni di posizionamento pezzo sul cambio pallet e manutenzione delle punte/utensili senza interrompere il processo produttivo in corso”, sostiene Picciolo.

Il centro MF1000-3T EVO è espressamente indicato per essere inserito all’interno di un FMS, una linea intera di produzione che vede oltre alla foratura profonda anche centri di fresatura, stazioni di lavaggio e così via.

“Il nostro obiettivo era minimizzare il più possibile i fermi macchina causa operatore (manutenzione punte, carico/scarico pezzi, …). La suddivisione delle aree della macchina, dal punto di vista di ripari e sicurezze, permette di lavorare in grande autonomia”, sottolinea Picciolo.

Il sistema di cambio pallet a due posizioni è stato costruito interamente da I.M.S.A. “Nonostante sul mercato fossero disponibili dei sistemi di cambio pallet, abbiamo preferito realizzarlo in-house”, afferma Picciolo. “In questo modo riusciamo a gestire più efficacemente sia le soluzioni custom-tailored sia il service della macchina”.

Il sistema di cambio pallet è di semplice e robusta costruzione. “Il tempo di attraversamento di uno stampo su una macchina di questo tipo richiede facilmente qualche ora, e il nostro cliente INTEGRITY ha ritenuto fondamentale la possibilità di caricare lo stampo successivo in totale sicurezza mentre la macchina continua a lavorare”, sostiene Picciolo.

FORATURA PROFONDA E FRESATURA

Per quanto riguarda le capacità di foratura profonda, la macchina fora con punte a cannone diametri da 4 a 32 mm, con profondità fino a 1.000 mm. Il motore mandrino è un Siemens da 29,0 kW (in S1), 6000 giri/min, con raffreddamento a liquido e lubrificazione a grasso permanente.

MF1000-3T EVO è disponibile sia per il funzionamento con olio intero sia con acqua emulsionata, in modo che l’utilizzatore in fase di ordine possa scegliere la soluzione più indicata in base alle proprie necessità.

Il cambio punte sostituisce in totale autonomia 3 gruppi di foratura profonda completi di scatola trucioli e lunette di sostegno.

“Abbiamo introdotto il cambio punta fin dal 2009” – spiega Picciolo – “rivoluzionando però il nostro sistema nel 2014 in modo che la sostituzione sia fatta, ora, infilando l’unità della punta a cannone dal fronte del ram, concetto che isola completamente il gruppo da sporco e trucioli, rendendo l’insieme molto più affidabile rispetto alle versioni che cambiano il gruppo punta lateralmente”.

Su tutti gli assi sono stati scelti sistemi di misura a tecnologia induttiva che garantiscono la precisione di posizionamento anche nel tipico ambiente della foratura profonda che presenta olio o emulsione oleosa anche in nebbia vaporizzata.

“Per quanto riguarda le capacità di fresatura” – continua Piccolo – “considerate questi dati: potenza 29,0 kW, 6.000 giri, coppia da 200 Nm in S1 e capacità di asportazione da 400 cm3/min”.

Utile complemento per la lavorazione autonoma della macchina, sono il presetting automatico sia delle punte a cannone sia degli utensili HSK-63-A.

Inoltre, per la prima volta in questo progetto, sono state aggiunte all’elettromandrino delle sonde termiche di sicurezza, per prevenire eventuali danneggiamenti elettromandrino in caso di lavorazioni troppo gravose rispetto alle sue caratteristiche.

INTERCONNESSIONE E AUTONOMIA

Nella progettazione del modello MF1000-3T EVO, I.M.S.A. ha posto particolare attenzione all’usabilità e all’interconnessione della macchina.

“Notoriamente, all’interno di una macchina per foratura profonda si trovano trucioli e olio. Per questo motivo i nostri progettisti hanno studiato delle soluzioni per far lavorare l’operatore nel massimo della sicurezza, permettendogli nel contempo di vedere quello che accade in macchina attraverso l’installazione di telecamere in posizioni strategiche. L’operatore può vedere le immagini su un monitor nel pannello di controllo; le stesse immagini possono essere visionate anche in remoto, possibilità particolarmente apprezzata nelle ore in cui la macchina lavora in autonomia”.

“La combinazione di accesso all’interno del PLC della macchina con le telecamere facilita inoltre l’eventuale service che forniamo al cliente”, spiega Picciolo.

CARATTERISTICHE COMUNI CON LE MACCHINE EVO DI I.M.S.A.

Nonostante sia una macchina speciale, il centro MF1000-3T EVO ha comunque dei concetti comuni con le foratrici I.M.S.A. di recente costruzione dedicate ai costruttori di stampi.

Il montante con struttura gantry verticale, prima descritto, è una peculiarità di questo costruttore. Conferisce una rigidità che permette di ottenere le stesse performance in ogni posizione verticale.

Per le foratrici recenti, il controllo numerico è un HEIDENHAIN serie 600, dotato di specifiche funzioni per la foratura profonda sviluppate in collaborazione fra I.M.S.A. e HEIDENHAIN.

Grazie al sistema automatico di commutazione fra foratura e fresatura, l’allineamento costruttivo dell’unità di foratura profonda non viene compromesso con operazioni di montaggio/smontaggio per il passaggio fra le operazioni. In questo modo è possibile forare in media sei/otto volte più a lungo rispetto alle foratrici con scatola utensile e lunette rimovibili.

Come per le altre macchine I.M.S.A., particolare cura è dedicata alla gestione del refrigerante (che si tratti di olio o acqua emulsionata per foratura profonda). Nella foratrice MF1000-3T EVO la temperatura del refrigerante è mantenuta costantemente sotto i 30 °C grazie a uno scambiatore di calore; la chiarificazione è affidata a un sistema ad alto battente con tessuto-non-tessuto 16 µm; il pompaggio del refrigerante è eseguito da due pompe a inverter selezionate da funzioni M a seconda del diametro di foratura.