Grande automazione, flessibilità operativa e sicurezza senza compromessi: Questi i principali punti di forza della nuova macchina che uno stampista canadese ha acquisito per la propria unità produttiva da un noto costruttore lecchese. Una soluzione a due unità parallele di lavorazione ed equipaggiata di un’innovativa soluzione per la sostituzione automatica dell’intero gruppo di foratura.

Specializzata nella foratura profonda, I.M.S.A. di Barzago (LC) vanta una profonda esperienza tecnica derivata dallo stretto contatto con i propri clienti (prevalentemente costruttori di stampi, foratori e produttori per il settore automotive). Know-how qualificato che le consente di proporsi in ambito nazionale e internazionale come valido partner tecnologico, con un’offerta di prodotto che comprende impianti di foratura-fresatura stampi e blocchi, macchine per la foratura assiale di tondi, oltre che macchine speciali. Più nel dettaglio, per stampi e blocchi la gamma comprende soluzioni di foratura profonda a 3, 4 o 6 assi adeguati per dimensioni piccole e medie, oltre che centri di foratura profonda e fresatura a 8-9 assi Cnc per stampi per plastica di dimensioni medie e grandi per realizzare circuiti di raffreddamento complessi con forature a doppia inclinazione. Per la foratura di pezzi cilindrici l’azienda offre invece una gamma completa di foratrici operanti in contro-rotazione, per forare da un minimo di 1 mm a un massimo di 200 mm di diametro, per profondità di foratura da 250 a 6.000 mm, con macchine monomandrino o multimandrino, da 1 a 6 teste di foratura con metodo punta a cannone oppure Bta/Sts.

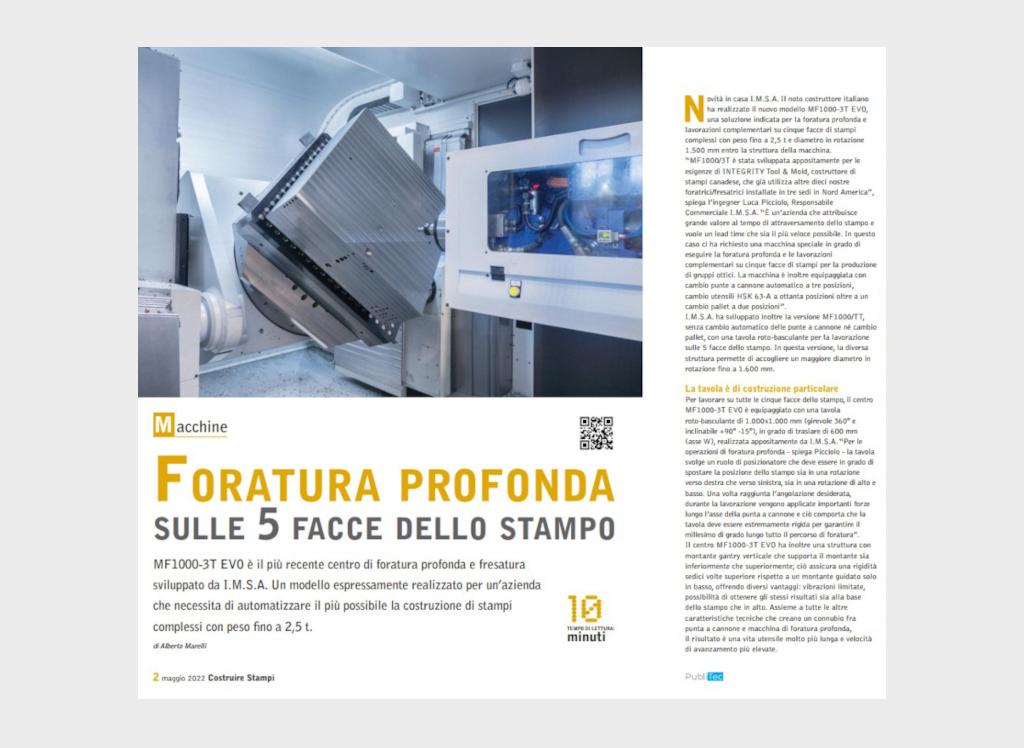

«Tra le ultime macchine progettate e prodotte” precisa l’ing. Luca Picciolo, responsabile commerciale in I.M.S.A.” figura anche la nuova MF 1500 BB/6P, una soluzione orizzontale di foratura profonda e fresatura recentemente acquisita da uno stampista canadese operante in ambito automotive, particolarmente esigente in termini di autonomia e affidabilità, oltre che qualità della lavorazione».

Cliente stampista che già utilizza da tempo altre macchine del costruttore lecchese (3 macchine “gantry” con 2 teste serie BB), al quale si è nuovamente rivolto con fiducia per aumentare la propria produttività e soddisfare i propri requisiti operativi.

Non solo autonomia e prestazioni

La nuova macchina, provvista di 8 assi per la foratura di circuiti di raffreddamento complessi in stampi di grandi dimensioni (pezzi fino a un diametro in rotazione che può raggiungere la considerevole misura di 3.900 mm), è equipaggiata con un innovativo magazzino automatico (sempre progettato e realizzato dalla stessa I.m.s.a.) per il cambio di ben 6 gruppi di fresatura profonda.

«Si tratta di una macchina” aggiunge l’ing. Picciolo” la cui unità di lavorazione consta, come già avviene per le altre esecuzioni appartenenti alla serie BB, di due unità parallele su assi indipendenti. La prima è deputata ad assolvere funzioni di foratura profonda da un minimo di 5 a un massimo di 40 mm di diametro, con profondità che possono raggiungere i 1.500 mm in ciclo unico. La seconda unità è quella di fresatura, sempre su asse parallelo indipendente, con corsa addizionale di 500 mm per le lavorazioni di preparazione e completamento dei fori, per esempio alesature, lamature, filettature e così via».

Le due unità, rispetto alla più tradizionale configurazione offerta dal mercato di unità ibride dedicate alle citate operazioni, presentano dunque indubbi e intrinseci vantaggi e benefici. Non solo da un punto di vista logico e gestionale, ma anche funzionale, in quanto dette unità sono progettate e realizzate per soddisfare requisiti ben specifici e mirati per determinate operazioni. Prestazioni quindi non dettate da compromessi tecnologici che solitamente impongo di sottostare a vincoli di carattere progettuale.

«Uno standard” precisa l’ing. Picciolo” quello di poter disporre di due unità indipendenti di lavorazione, che per la nostra azienda non rappresenta un’innovazione ma lo stato dell’arte, in quanto già a catalogo da oltre una decina d’anni».

La costante ricerca e sviluppo di nuove soluzioni tecnologiche riveste infatti da sempre un ruolo fondamentale nell’attività svolta da I.M.S.A. con innovazioni che poi divengono d’usuale impiego per i costruttori di stampi (dall’esclusivo sistema autofocus per lo spostamento ottimale delle lunette guida-punta al mandrino di fresatura posto a lato della slitta di foratura profonda, dalla struttura gantry verticale del montante all’innovativa unione di tavola rotante e unità di lavorazione inclinabile).

Struttura più rigida, forature più rapide

Vediamo ora nel dettaglio alcune specifiche tecniche della nuova MF 1500 BB/6P, partendo dalla struttura “gantry” (a portale, cioè supportato sia inferiormente che superiormente), realizzata in carpenteria elettrosaldata normalizzata, movimentato con doppie viti a ricircolo di sfere precaricate e motori brushless comandati da Cnc, con doppie guide in acciaio temprato e rettificato per la movimentazione orizzontale della slitta di foratura (asse X).

«I.M.S.A. utilizza questa struttura fin dal 2000 sulle macchine della serie BB. Una struttura” sottolinea lo stesso ing. Picciolo” che comporta una rigidità di 16 volte superiore rispetto alla tradizionale struttura, ovvero con montante supportato solo inferiormente. Valore numerico, quello citato, non approssimato e non casuale ma assolutamente reale e ottenuto in modo analitico dal confronto dello schema statico di confronto e della relative sollecitazioni».

Questa elevata rigidità della struttura permette l’impiego delle punte a cannone di ultima generazione con inserti rompi-truciolo (oltre alle più tradizionali punte saldobrasate), grazie alle quali si ottengono velocità di foratura più elevate. Sempre nell’ottica di assicurare produttività e flessibilità operativa, la macchina è poi equipaggiata con un sistema di inclinazione per le lavorazioni inclinate rispetto all’orizzontale, con risoluzione in continua controllata da CN da 20° a -20° (asse A). In tal modo è possibile effettuare lavorazioni a doppia inclinazione, combinando rotazione tavola e inclinazione slitta. Il movimento è controllato da Cnc e sistema di misura perimetrale, con risoluzione minima radiale di 0,001°, auto-recupero dei giochi.

«Per ciò che concerne le unità di lavorazione “continua l’ing. Picciolo” quella di foratura è composta da un cono Iso per il bloccaggio dell’utensile, da tre lunette di guida-punta tipo “Imsautofocus” e da una testa frontale guidapunta».

Come già anticipato, la principale innovazione della MF1500BB/6P è la dotazione di un magazzino con 6 gruppi di foratura profonda che permette la sostituzione automatica dell’unità di lavorazione senza intervento dell’operatore, assicurando la massima produttività e totale sicurezza. Ogni unità è costituita da una punta a cannone, una scatola trucioli, le proprie lunette e la bussola guidapunta. Sono quindi possibili forature profonde fino a 6 differenti diametri in modalità completamente automatica.

Da foratura a fresatura in pochi secondi

La fase di fresatura è assicurata da una testa di lavorazione Iso 50 posizionata sulla stessa unità di lavorazione inclinabile, a lato dell’asse di foratura profonda e da esso indipendente. Questo sistema ad assi indipendenti, segno distintivo del costruttore lecchese fin dal 1997, consente il passaggio da foratura profonda a fresatura e viceversa in soli 8 secondi e non necessita l’intervento manuale da parte dell’operatore.

«Il mandrino di fresatura di questa macchina” precisa l’ing. Piccolo” è mosso da un motore vettoriale con cinghia a bassa rumorosità in kevlar con velocità di 2.500 giri al minuto per una potenza di 17 kW. Ad ogni modo, data la crescente richiesta di migliorare le prestazioni I.M.S.A. in fresatura, il nostro staff tecnico ha già allo studio una nuova linea mandrino con raffreddamento a liquido capace di una potenza di 37 kW e velocità 4.500 giri. Questa nuova soluzione sarà disponibile su tutti i centri di foratura della serie BB a partire dall’autunno del 2014».

Ad alimentare la fase di fresatura, l’ufficio tecnico ha soddisfatto le esigenze dello stampista canadese predisponendo un magazzino automatico per la sostituzione degli utensili da 40 pezzi Iso 50, a configurazione verticale, posizionato all’estremità della corsa asse X. La lunghezza massima ammissibile dell’utensile è stata fissata a 350 mm, con diametro sino a 100 mm e peso massimo del singolo utensili di 25 kg.

La macchina si rivela indicata e ideale per la lavorazione di stampi per plastica di grosse dimensioni, motivo per cui è provvista di una tavola roto-traslante in ghisa sferoidale normalizzata e rettificata, da 2.000 x 2.000 mm e capacità di carico pari a 30.000 kg centrati, con risoluzione 360.000 posizioni/giro, controllata da Cnc e sistema di misura perimetrale.

«Stampi” aggiunge l’ing. Picciolo “che normalmente prevedono, per quanto normalmente svolto dal cliente canadese e per le loro peculiarità e dimensioni, circa 100-120 ore di foratura. Processi per i quali si possono programmare e pianificare per esempio cambi punta o diametro con un attrezzaggio che viene fatto in tempo mascherato, mentre la macchina sta attivamente lavorando. Non andando dunque a incidere sulla produttività e sulla redditività».

La possibilità di lavorare per lungo tempo in modalità automatica riduce quindi al massimo il lead time di costruzione dello stampo, consentendo di elevare drasticamente il livello di competitività.

«Automazione” conclude l’ing. Picciolo” unitamente ad autonomia, flessibilità, sicurezza ed elevata affidabilità della macchina, consentono realmente di fornire un grande valore aggiunto operativo. Requisiti ed esigenze del nostro cliente che siamo riusciti a soddisfare con questa nuova macchina che, auspichiamo, possa presto trovare altrettanto interesse anche in Europa».

Chi fa da sé fa per 6

Progettata e sviluppata per assicurare grande autonomia e flessibilità operativa, la nuova macchina orizzontale di foratura profonda e fresatura serie MF 1500 BB/6P di I.M.S.A. è dotata di un magazzino automatico per i 6 gruppi di foratura di cui è equipaggiata. Prerogativa e particolarità che assicura grande autonomia e massima libertà di poter pianificare turni di lavorazione molto lunghi anche non presidiati, piuttosto che 6 diverse tipologie, senza dover attuare alcun cambiamento se non una normale programmazione di “cambio utensile” (perché è proprio così che deve essere interpretato il gruppo di foratura). Tale magazzino è essenzialmente composto da: rastrelliera porta gruppi posizionata sul retro della macchina, appunto a 6 posizioni; portale per il “pick and place” (prelevamento e posizionamento) dei gruppi con movimento verticale a Cnc; barriere di protezione dell’area della rastrelliera (la sostituzione delle punte in fase di cambio gruppo non è infatti possibile per ragioni di sicurezza); movimento pneumatico di aggancio/sgancio gruppo di foratura; rotazione idraulica a 90° del gruppo in sostituzione (per posizionarlo sull’unità di lavorazione della macchina); tastatore meccanico per l’azzeramento di bussola e punta.

—

Macchine Utensili

Edizioni Tecniche Nuove

Marzo 2014