Die Firma Alba, die auf die Herstellung von geschliffenen Platten, Formrahmen und nach Zeichnung gefertigten technischen Vorrichtungen spezialisiert ist, hat eine neue Tieflochbohr- und Fräsmaschine für Formen von IMSA erworben. Diese technologische Prozessintegration erlaubt dem Unternehmen, seine Produktionskapazität als auch seine Wettbewerbsfähigkeit weiter zu steigern.

Übersetzung des von der italienischen technischen Zeitschrift „STAMPI“ verfassten Artikels, März 2018

Das im Jahr 1989 gegründete Familienunternehmen Alba ist auf mechanische Bearbeitungen auf dem Gebiet des Formenbaus spezialisiert. Die Tätigkeit wird in der mehr als 2000 qm großen Produktionsniederlassung in San Vittore Olona (MI) von einem aus ca. 30 qualifizierten Mitarbeitern bestehenden Team mit Hilfe eines breit gefächerten, vielseitigen Maschinenparks ausgeführt. Die Leidenschaft für Mechanik und das Verständnis der Kundenbedürfnisse haben eine schnelle Weiterentwicklung an der Seite namhafter Werkzeug- und Formenbauer erlaubt.

„Unser Unternehmen – erklärt der Inhaber Domenico Rossi – liefert geschliffene Platten, Formrahmen, nach Zeichnung gefertigte technische Vorrichtungen sowie Normalien. Diese Erzeugnisse werden für Thermoplast-Spritzgussformen, Aluminium-Druckgussformen und Metall-Stanzwerkzeuge verwendet“.

Die Produktion richtet sich vor allem an Kunden aus der Automobil- und Elektrogerätebranche auf nationaler und internationaler Ebene.

„Wir exportieren ca. 30 % unserer Erzeugnisse nach Deutschland – erklärt Herr Rossi – und diesen Anteil möchten wir weiter strategisch ausbauen, parallel zur Steigerung unserer Produktionskapazität. Unser Ziel bleibt es jedoch, immer und auf jeden Fall die höchstmögliche Produktqualität aufrechtzuerhalten, der wir seit unserer Gründung Aufmerksamkeit und Ressourcen widmen“.

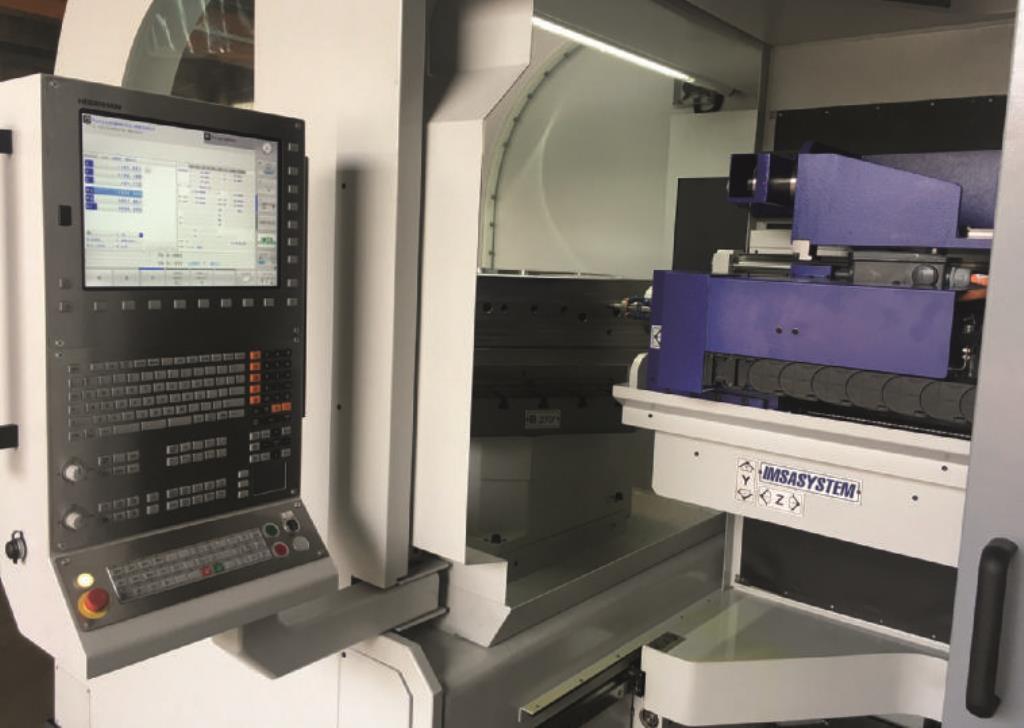

Ausschlaggebend in diesem Zusammenhang ist auch fortschrittlichste Technologie, in die das Unternehmen seit jeher investiert. Die letzte Investition war der Kauf einer neuen Tieflochbohr- und Fräsmaschine für kleine/mittelgroße Formen und Blöcke von der Firma I.M.S.A. aus Barzago (LC).

VOM BOHREN ZUM FRÄSEN

„Die Entscheidung, die neue Bohrmaschine zu kaufen, – so Herr Rossi – entsprang genauen Produktionsanforderungen: Die Phase der Bohrung, für die seitens unserer Kunden immer mehr Nachfrage besteht, musste weiter beschleunigt werden. Vor allem bei Komponenten, die für Spritzgussformen bestimmt sind“.

Nach Anwendung einer Zwischenlösung (Abänderung einer Maschine durch Hinzufügen einer Tieflochbohreinheit) hat die Firma in IMSA einen qualifizierten Partner gefunden, an den sie sich für die Erfüllung ihrer Bedürfnisse wenden kann.

„Beim technischen Gespräch mit Herrn Ing. Luca Picciolo (Vertriebsleiter der Firma IMSA, Anm. d. Red.) – fährt Herr Rossi fort – hat sich das Modell MF1000C als jenes herausgestellt, das unseren vorrangigen Anforderungen am Besten gerecht wird“.

Die Bohr-/Fräsmaschine MF1000C für Einsätze, kleine Formen und mechanische Teile ist eine kompakte Maschine, die auch für das achsversetzte Bohren von zylinderförmigen Teilen geeignet ist. Sie weist eine horizontale X-Achse von 1.000 mm, eine vertikale Y-Achse von 520 mm, eine maximale Bohrlochtiefe von 1.000 mm für optimale Durchmesser von 4 bis 25 mm aus dem Vollen aus und kann je nach den gewünschten Bearbeitungsgeometrien mit verschiedenen Arten von Tischen ausgestattet werden: Mit einem Drehtisch mit einer Tragfähigkeit von 2 oder 4 Tonnen (für den sich die Firma Alba entschieden hat) oder mit einem Dreh-Kipptisch (drehbar und neigbar +25°-20°) mit einer Tragfähigkeit von 2 Tonnen.

Eine exklusive Stärke der Maschine ist sicherlich auch die vertikale Portalstruktur (Gantry-Bauweise), die höchste Steifigkeit garantiert. Der Gantry-Ständer ist so dimensioniert, dass in jeder vertikalen Position entlang der Y-Achse hohe Performance sichergestellt wird.

„Unter operativem Gesichtspunkt bedeutet das für uns, – bemerkt Herr Rossi – dass wir den Bohrvorgang ohne Unterbrechung fertigstellen können, da die Standzeit des Bohrers mehr als 20-30 Meter beträgt. Darüber hinaus können wir die Fräsoptionen nutzen, um eventuelle Vorbereitungs- und Endbearbeitungen der Bohrungen auszuführen. Ich beziehe mich zum Beispiel auf das Ansenken, das Aufbohren mit Spiralbohrer und das Gewindeschneiden“.

Um zu vermeiden, dass der Bediener beim Umschalten zwischen Tieflochbohren und Fräsen Teile der Maschine aus- bzw. einbauen muss, hat das technische Team von IMSA ein innovatives System für den Bearbeitungswechsel mit der Bezeichnung „Swing On Top Imsasystem“ entwickelt und realisiert. Der Tieflochbohrkopf besteht aus einem ISO 40 Kegel, Stützlünetten für den Einlippenbohrer und vorderem Kopf mit Spänekasten. Das erwähnte exklusive System schwenkt die gesamte Bohreinheit nach oben, so dass die (flüssigkeitsgekühlte) Spindel die Fräsbearbeitungen ausführen kann. In der Fräskonfiguration ist die Spindel an der Vorderseite der Bearbeitungseinheit platziert und die Bearbeitungseinheit wird in Richtung Werkstück bewegt.

KONSTANTE QUALITÄT OHNE KOMPROMISSE

Dank der Integration der neuen Bohr-/Fräsmaschine von IMSA konnte die Firma Alba ihre Produktionskapazität weiter steigern.

„Die uns zur Verfügung stehenden Maschinen erlauben uns, – erklärt Herr Rossi – Formrahmen mit einer Größe bis zu 1.500 x 2.000 mm zu bearbeiten. Angesichts der hohen Zufriedenheit mit dem getätigten Kauf beabsichtigen wir, in der Zukunft eine neue Bohrmaschine, ebenfalls von IMSA, zu erwerben, um unseren Anforderungen durch eine spezielle Maschine mit größerem Arbeitsraum gerecht zu werden. Derzeit verwenden wir dazu eine Maschine mit Bohreinheit, die jedoch nicht spezifisch dafür ausgelegt ist. Wir können bereits heute ein hohes Qualitätsniveau garantieren, aber eine Neuanschaffung würde die Prozesse zweifellos beschleunigen“.

Wie bereits erwähnt, ist höchstes Augenmerk auf Prozess- und Produktqualität für das Unternehmen ausschlaggebend.

„Unabhängig von der Zertifizierung nach ISO 9001 – fährt Herr Rossi fort – achten wir bei der Abarbeitung des Auftrags auf jedes Detail. Von der Generierung der Werkzeugbahnen im Büro, über die Prüfung der Rohstoffe bis hin zur Überwachung aller nötigen Bearbeitungsphasen, die auch mit in der Werkstatt vorhandenen Koordinatenmessmaschinen geprüft werden“.

Diese Qualität ist angesichts der immer strengeren Vorgaben der Automobilindustrie unabdingbar – der Hauptbranche, an die sich das Unternehmen richtet.

„Nach fast 30-jähriger Geschäftstätigkeit glauben wir, – fährt Herr Rossi fort – in der Welt der Werkzeug- und Formenbauer als seriöses, zuverlässiges und qualifiziertes Unternehmen zu gelten, das qualitativ hochwertige Produkte herstellt“.

Diese Mission erlaubte nicht nur, die schwierigen Momente der vergangenen Jahre zu bewältigen, sondern auch, mit Zuversicht und dem Bewusstsein, das Wachstum fortsetzen zu können, in die Zukunft zu blicken. Auf diesen positiven Trend reagierte die Firma Alba letztes Jahr mit der Erweiterung der Produktionsfläche um 400 qm. Ein Erkennungsmerkmal des Unternehmens ist auch das Augenmerk, das es auf das Personal, die Aus- und Fortbildung und die Professionalität seiner Mitarbeiter richtet.

„Ich denke, – so schließt Herr Rossi – dass all dies grundlegende Elemente sind, um den von unseren Kunden geforderten hohen Qualitätsstandards gerecht werden und auf dem Markt immer wettbewerbsfähiger sein zu können. Eine Herausforderung für unsere Zukunft wird auch die vollständige Ausrichtung auf Industrie 4.0 sein. Diesen Weg haben wir bereits seit längerer Zeit eingeschlagen, was die Verwaltung und Planung des Auftrags sowie die Überwachung der einzelnen Tätigkeiten in der Werkstatt betrifft“.