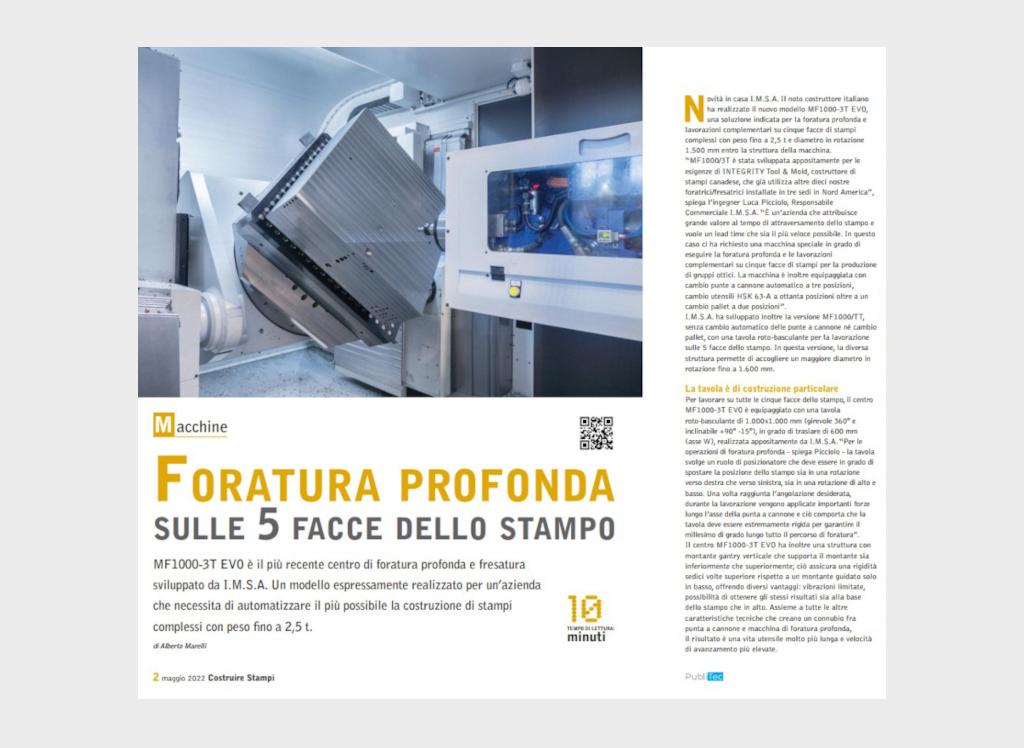

Das I.M.S.A. Tiefbohr- und Fräszentrum MF1300/4P EVO verfügt über ein Bohrerwechselsystem zum Wechseln von 4 kompletten Tiefbohreinheiten, einen Werkzeugwechsler mit 80 Positionen und einen Palettenwechsler mit zwei Positionen.

Artikel in der italienischen Fachzeitschrift MACCHINE UTENSILI (Werkzeugmaschinen).

Eine der neuesten, von I.M.S.A. hergestellten Maschinen ist das Tiefbohr- und Fräszentrum MF1300/4P EVO, dessen Hauptmerkmal das IMSA-Bohrerwechselsystem zum Austausch von 4 kompletten Tiefbohreinheiten ist, kombiniert mit einem ISO50-Werkzeugwechsler mit 80 Positionen und einem Palettenwechsler mit zwei Positionen.

Diese spezielle Bohrmaschine wurde von einem kanadischen Hersteller von Formen für den Automobilsektor in Auftrag gegeben, der besonders hohe Anforderungen an die Autonomie und Zuverlässigkeit seines Maschinenparks stellt. Ein Formenbauer, der bereits 9 andere IMSA Tiefbohr- und Fräsmaschinen an 3 Standorten in Nordamerika verwendet.

Das IMSA-Bohrerwechselsystem, das 2009 zum ersten Mal eingesetzt wurde, ersetzt 4 Tiefbohreinheiten, die jeweils aus einem Einlippenbohrer mit Spänekasten, Bohrerführungsbuchse, Haltelünetten und ISO50-Spindelhalter bestehen. Dadurch werden die korrekten Konstruktionsausrichtungen beibehalten und somit werden die Vibrationen minimiert und die Geradheit erhöht.

Warum der Bohrerwechsel? Die Entscheidung für die IMSA-Lösung hat nichts mit der Autonomie des einzelnen Einlippenbohrers zu tun, denn das Bohren von 30 bis 40 Metern in klassischen Formmaterialien ist bei einer IMSA-Tiefbohrmaschine bereits die Norm, bevor die Maschine zum Auswechseln oder Schleifen des Bohrers gestoppt werden muss.

Die Wahl der „4P“, die 4 Bohrer automatisch wechselt, ermöglicht die Kontrolle von sogar 4 verschiedenen Durchmessern an der Maschine. Die Kombination von Werkzeugwechsler für ISO50-Fräswerkzeuge und Palettenwechsler — wie bei dieser Produktionseinheit für Übersee — bedeutet, dass man wirklich unbemannt arbeiten und voraussehen kann, was für die nächste Arbeit benötigt wird.

MASCHINENRÜSTUNG IN VERDECKTER ZEIT

Was kann dies in einem konkreten Fall bedeuten? Während die Maschine zum Beispiel eine Form bearbeitet, kann der Bediener alles für die nächste Form vorbereiten, die in 6 Stunden auf den Werktisch kommt, auf der ein Kühlkreislauf mit mehreren tiefen Doppelkippbohrungen mit einem anderen Durchmesser als demjenigen aktuell in Bearbeitung und eine Reihe ergänzender Bearbeitungen verschiedener Art zu fertigen sind, welche die Werkzeugen, die wir im ISO50-Werkzeugwechsler bereits vorbereiten, und die Einspannung der nächsten Form auf der zweiten Palettenwechselstation erfordern. Und das alles in völliger Sicherheit.

Sowohl der Bohrerwechsler als auch der ISO50-Werkzeugwechsler und der Palettenwechsler sind nämlich in separaten, vom Arbeitsbereich der Maschine geschützten Bereichen aufgestellt. Ein Bediener, der für mehrere Produktionseinheiten verantwortlich ist, kann somit die nächsten Arbeitsstunden systematisch im Voraus organisieren, während die Maschine bereits selbstständig arbeitet.