SANVITO & SOMASCHINI ist ein italienisches Unternehmen, das auf den Bau von Formen für Kunststoffteile für die Automobilindustrie spezialisiert ist. Dank der Zusammenarbeit mit I.M.S.A. konnte das Unternehmen eine effiziente und optimierte Tiefbohrinsel aufbauen.

Übersetzung des Artikels aus der Italienischen Fachzeitschrift „COSTRUIRE STAMPI“ (Hrsg. Publitec) – Oktober 2022

Hohe Qualitätsstandards, Zuverlässigkeit, Flexibilität und kontinuierliche Investitionen in die Technologie: das ist die Philosophie, die Sanvito & Somaschini seit seiner Gründung anleitet und die es dem Unternehmen nach mehr als 50 Jahren ermöglicht hat, sich im Einklang mit den Anforderungen des globalen Automobilmarktes weiterzuentwickeln.

Sanvito & Somaschini ist ein Referenzunternehmen im Bereich des Formenbaus für den Automobilsektor und arbeitet mit führenden Unternehmen wie BMW, Stellantis, Volkswagen, Automotive Lighting, Flex n Gate, Magna und Plastic Omnium zusammen.

Die von Sanvito & Somaschini selbst entwickelten Formen ermöglichen die Herstellung von Kunststoffteilen mit hohem ästhetischem Wert, deren Qualität während des gesamten Lebenszyklus konstant bleibt.

Der Bau von Großformen, der heute das Kerngeschäft des Unternehmens darstellt, ergänzt seit vielen Jahren den Formenbau für Leuchten. Diese Entscheidung hat es dem Unternehmen ermöglicht, sein Angebot zu erweitern und sich eine führende Rolle auf dem internationalen Markt zu sichern.

„Wir sind in der Lage, jede Art von Kunststoffformteilen herzustellen: von Stoßstangen bis zu Seitenverkleidungen, von Spoilern über Kühlergrills bis zu hochkomplexen Scheinwerfern und Leuchten“, erklärt Salvatore Morreale, Betriebsleiter von Sanvito & Somaschini.

Das Unternehmen wurde 1968 von Alfredo Sanvito und Giuseppe Somaschini gegründet und ist seitdem ständig gewachsen, sowohl in Bezug auf den Maschinenpark als auch auf das Personal. Im Jahre 2014 hat die zweite Generation von Sanvito & Somaschini die Nachfolge der beiden Gründungspartner in der Firmenleitung angetreten und sorgt für Kontinuität, Stabilität und Modernität des Geschäfts.

„Heute ist Sanvito & Somaschini einer der größten Formenbauer Italiens, der einen kompletten Service anbietet, von der Planung und dem Co-Design bis zur optimierten Erprobung, von der mechanischen Bearbeitung bis zu den speziellsten Endbearbeitungen, von der Auswahl der besten Rohstoffe bis zur Montage jedes kleinsten Teils, um präzise, zuverlässige und langlebige Formen zu garantieren. Und das ist auch der Grund, warum sich die Kunden für uns entscheiden“, betont Morreale.

DIE PRODUKTION FINDET IN ZWEI WERKEN STATT

Sanvito & Somaschini betreibt zwei Werke im Brianza-Gebiet in Italien: das historische Werk in Carate Brianza, in dem Fräsabteilung ansässig ist, und das Werk in Renate, in dem der größte Teil der Ingenieurs-, Montage- und Prüftätigkeiten durchgeführt wird (es gibt vier Pressen mit einer Kapazität von 1.000, 2.300, 4.000 und 4.500 t).

„Die Formen von Sanvito & Somaschini sind Unikate, die die Präzision modernster Technologie mit der Erfahrung und dem Know-how hochqualifizierter Arbeitskräfte verbinden. Jede Form wird so entworfen und hergestellt, dass sie die anspruchsvollsten Produktionsanforderungen erfüllt und über den gesamten Lebenszyklus hinweg hohe Qualität und zuverlässige Leistung und Ergebnisse gewährleistet“, sagt Morreale.

Die Vorlaufzeit einer großen Form ist für das Team von Sanvito & Somaschini äußerst wichtig.

„Früher brauchten wir für die Herstellung einer Form 22 Wochen, jetzt können wir auch Formen in nur 14 Wochen herstellen; ich denke, das ist der Trumpf für diese Art von Produkt“, sagt Morreale.

Ständige Investitionen in Forschung und Entwicklung haben es Sanvito & Somaschini ermöglicht, eine hochqualifizierte Planungsabteilung einzurichten, die in jeder Phase des Co-Designs, der Analyse und der Durchführbarkeit eng mit ihren Partnern zusammenarbeitet, um in kürzester Zeit die höchsten Qualitätsstandards zu erreichen.

In dem mehr als 5.500 Quadratmeter großen Werk in Carate Brianza finden die wichtigsten Bearbeitungsschritte statt, angefangen vom Schruppen der Stahlblöcke, um der Form die erste Gestalt zu verleihen, über das Halbfertigstellen und Schlichten bis hin zum Bohren und Erodieren.

„Wir arbeiten in zwei Schichten, aber die Maschinen sind für den Nacht- und Wochenendbetrieb ausgerüstet“, erklärt Morreale.

Die Formen, ob groß oder für den Bereich Beleuchtung bestimmt, werden dann nach Renate gebracht, wo spezialisierte Teams sich der Montagephase widmen und das endgültige Aussehen der Form und aller ihrer Komponenten festlegen.

Jeder Schritt der mechanischen Bearbeitung wird von der Qualitätssicherung überwacht. „Wir überprüfen die Einhaltung der Qualitätsstandards bei allem, was wir selbst herstellen und was wir von unseren Partnern erhalten: vom Rohstoff bis zum Halbzeug, von der fertigen Form bis zum gesamten Prüfverfahren, um die beste Leistung der Form während ihres Produktionszyklus zu gewährleisten“, erklärt Morreale.

Zu erwähnen ist weiter, dass die Geschäftsführung von Sanvito & Somaschini eine Erweiterung der Produktionsabteilungen in Carate Brianza auf 6.000 Quadratmeter plant.

ZUSAMMEN MIT I.M.S.A. WURDE EINE TIEFBOHRINSEL GESCHAFFEN

Ein wichtiger Teil der täglichen Arbeit im Werkzeugbau betrifft die Tiefbohrarbeiten. Um maximale Effizienz in der Abteilung zu gewährleisten, haben Salvatore Morreale und sein Team zusammen mit I.M.S.A. eine Tiefbohrinsel geschaffen.

„Wir haben die Maschinen so angeordnet, dass der Zugang immer zum Inneren der Zelle hin erfolgt, um den Arbeitsablauf zu erleichtern.“

Die Tiefbohrinsel besteht aus vier I.M.S.A.-Maschinen: MF 1000 BB, MF 1500 BB/2, MF 2000 BB und die neu installierte MF 1250/2FL.

„Die Zusammenarbeit mit I.M.S.A. begann 1997 mit dem Kauf der ersten Tiefbohrmaschine und 2002 mit dem Kauf der zweiten; beide Maschinen wurden später durch modernere Modelle ersetzt. In unserer 25-jährigen Zusammenarbeit mit I.M.S.A. haben wir eine kontinuierliche Weiterentwicklung der Produkte erlebt, die es uns ermöglicht hat, stets wettbewerbsfähig zu bleiben. Wir betrachten unsere Tiefbohrabteilung gerne als eine I.M.S.A.-Abteilung“, stellt Morreale zufrieden fest.

Sanvito & Somaschini ist nicht nur ein Kunde von I.M.S.A., sondern auch ein wichtiger Technologiepartner, der dank seiner Erfahrung und seines Know-hows mit dem Hersteller aus Lecco zusammenarbeitet. „Die im Laufe der Jahre von I.M.S.A. vorgeschlagenen Modelle wurden nach einigen unserer technischen Spezifikationen entworfen. Davon haben beide Unternehmen profitiert: Wir haben immer ‚maßgeschneiderte‘ Maschinen gekauft, die genau nach unseren spezifischen Anforderungen gebaut wurden, und I.M.S.A. konnte diese Modelle dagegen in großem Umfang vermarkten“, sagt Morreale.

Der Werkzeugbau ist mit I.M.S.A. Tiefbohrmaschinen verschiedener Größen ausgestattet, die es Sanvito & Somaschini ermöglichen, die meisten Tiefbohranforderungen anzugehen und zu lösen.

NACHRÜSTUNG

I.M.S.A. führte vor kurzem Nachrüstungsarbeiten an der im Jahre 2004 von Sanvito & Somaschini erworbenen Tiefbohrmaschine MF 1500 BB/2 durch.

„Dank des Eingriffs von I.M.S.A. wurde der Tisch ausgetauscht und die Fräseinheit modernisiert. Es war nicht möglich, den neuesten Stand der Technik zu erreichen, weil es Elemente gab, die dies unmöglich machten, aber wir denken, dass wir weitere 10-15 Jahre einen guten Betrieb mit der Maschine garantieren können.“

Bei der Auswahl einer Werkzeugmaschine ist die Produktqualität heutzutage nur einer der Parameter, die ein Unternehmen in Betracht zieht.

„Der After-Sales-Service ist jetzt zu einem entscheidenden Faktor geworden. Auch in diesem Bereich garantiert I.M.S.A. hohe Qualität: Wir haben in IMSA ein Unternehmen gefunden, das dem Kunden nahe steht; die auch menschliche Beziehung, die mit den Technikern und Mitarbeitern von I.M.S.A. entsteht, ist wirklich wichtig. Und die Bereitschaft, die Maschine nachzurüsten, ist auch einer der Gründe, warum die Zusammenarbeit fortgesetzt wird“, so Morreale abschließend.

EINZELHEIT: MF1250/2FL FÜR MITTELGROSSE FORME

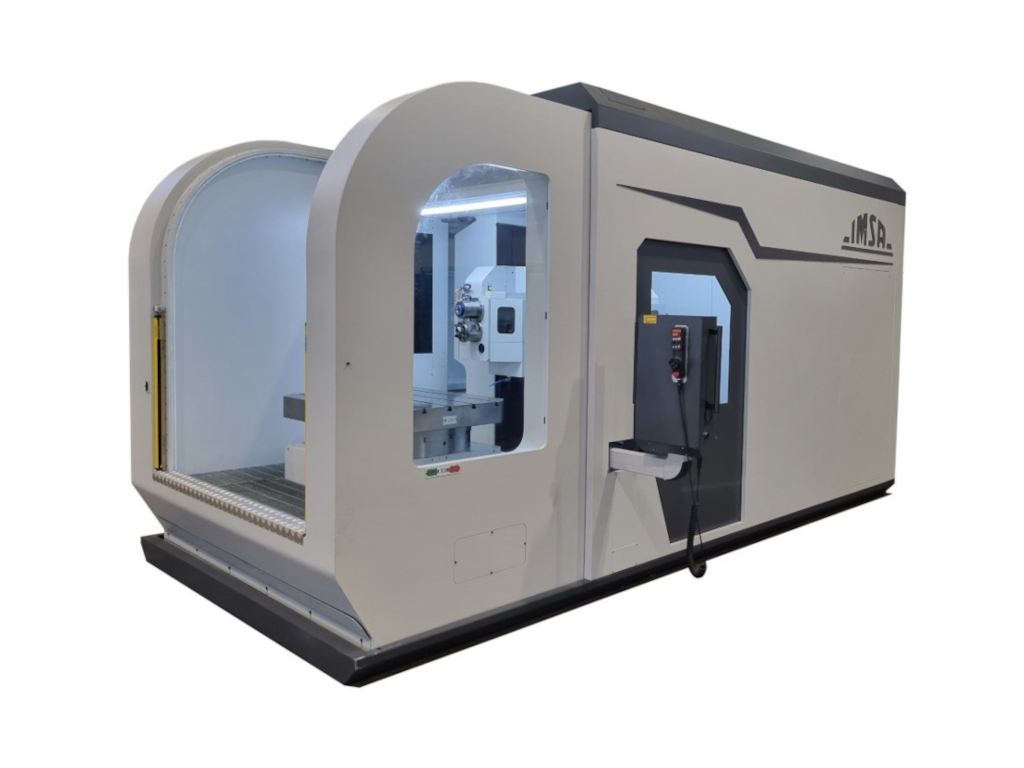

Die neueste Ergänzung der Tiefbohrinsel von Sanvito & Somaschini ist die I.M.S.A. Tiefbohr- und Fräsmaschine MF1250/2FL.

Die MF1250/2FL ist für Teile bis zu 6 Tonnen geeignet. Durch den hohen Zuverlässigkeitsgrad der Maschine erfolgt die Bearbeitung auch ohne die ständige Anwesenheit eines Bedieners und es werden viele Meter Bohrungen durchgeführt, bevor man den Einlippenbohrer schärfen muss.

In der Bearbeitungseinheit gibt es beide Spindelarten: Tiefbohren und Fräsen auf einer separaten Achse, die in Sekundenschnelle vollautomatisch umschaltet. Diese Maschine verfügt über eine einzigartige Lösung für die Bearbeitung von schrägen Bohrungen mit einem innovativen Dreh-Kipptisch. Der Drehpunkt der Kippachse (A) ist außermittig zur Spindel hin angebracht für maximale Bauteilerreichbarkeit auch im eingeschwenkten Zustand. Dank dieser Lösung können extrem komplexe Kühlkreisläufe in einer einzigen Aufspannung gebohrt werden, wobei der gesamte vertikale Hub der Maschine genutzt wird.

MF1250/2FL weist eine selbsttragende Bauweise auf, die keine Fundamente benötigt; sie verfügt über einen Gantry-Ständer, der eine sechzehnmal höhere Steifigkeit als ein äquivalenter konventioneller Ständer garantiert und eine hohe Leistung in jeder Position entlang der Vertikalen ermöglicht. Es handelt sich um eine kompakte Maschine mit großen Hüben im Vergleich zu ihren Gesamtabmessungen in der Werkstatt (X 1.700 mm, Y 800 mm, Werkstücktisch 1.000×1.000 mm).

Zusätzlich zu den tiefen Löchern für den Kühlkreislauf können damit die verschiedenen Fräsungen an der „Mechanik“ der Form vorgenommen werden, wie z. B. Taschen Fräsen, Langlöcher, flache Löcher, Auswerfer-Bohrungen, Gewinde und so weiter.