O.M.C. Stampi ist ein Unternehmen mit Sitz in Bergamo, das sich seit über vierzig Jahren auf die Entwicklung und den Bau von Kunststoffformen spezialisiert hat. Dank der Einführung der Tiefbohr-Fräsmaschine MF1250/2FL von I.M.S.A. in der Fertigung ist OMC nun in der Lage, im gesamten Produktionsprozess autonom zu sein und sein Know-how auch anderen Fertigungen und Formenbauern anzubieten.

Übersetzung des Artikels aus der italienischen Fachzeitschrift COSTRUIRE STAMPI (Hrsg. Publitec) – Mai 2024

In Telgate in der Provinz Bergamo, in Norditalien, ist O.M.C. Stampi seit mehr als vierzig Jahren in der Entwicklung und Herstellung von mittelgroßen und großen Kunststoffspritzformen tätig.

„Wir begannen 1980 in einem kleinen Raum, in dem wir Formen hauptsächlich für den Sektor der Modeaccessoires (Knöpfe, Schnallen und Bügel) herstellten. Es handelte sich um eine sehr handwerkliche Tätigkeit, bei der viel mit dem Pantograph gearbeitet wurde“, erklärt Emanuele Pesenti, Gründer und Inhaber des Unternehmens.

„Nach kurzer Zeit beschlossen wir, den Modesektor zu verlassen und in die Kunststoffbranche einzusteigen. Wir begannen mit Formen für den Kinderbereich und erweiterten dann im Laufe der Jahre unsere Zielsektoren: hochwertiges Design und Möbel, Verpackungen (z. B. Zubehör für Kaffeemaschinen und Kapseln, Verpackungen für Krankenhausabfälle usw.), Automobil, Haushaltswaren und Beleuchtungstechnik, um nur einige zu nennen“, sagt Pesenti.

Nach fünf Jahren zog das Unternehmen in ein 600 m2 großes Gebäude um. „Wir begannen, in die ersten CNC-Fräsmaschinen zu investieren, die zu einer besonders großen Senkerodieranlage hinzukamen, die wir für alle Formen verwendeten“, erklärt Pesenti.

Ein weiterer wichtiger Schritt für O.M.C. Stampi fand 1993 statt, als das Unternehmen in seine heutigen Räumlichkeiten umzog und damit mehr Platz zur Verfügung hatte.

„Mit dem Umzug haben wir die Anschaffung neuer CNC-Maschinen und Ausrüstungen fortgesetzt“, sagt Pesenti.

„Wir sind derzeit mit einer großen und technologisch innovativen Fräsabteilung ausgestattet, die es uns ermöglicht, große Teile bis zu einer Größe von 1.800×3.500 mm zu schruppen und zu bearbeiten. Für die Oberflächenbearbeitung sind hochmoderne 3- und 5-Achsen-Bearbeitungszentren installiert, auf denen Teile bis zu einer Größe von 2.000×1.000 mm bearbeitet werden können“, sagt Silvio Pesenti, Sohn des Inhabers und Produktionsleiter.

„Unser Maschinenpark umfasst auch Einstech- und Drahterodiermaschinen für die Bearbeitung großer Blöcke bis zu 2.300×1.500 mm sowie eine Fräs- und Tieflochbohrmaschine, eine CNC-Drehmaschine und eine Mikrobohrmaschine.“

OMC STAMPI verfügt über eine Montage- und Wartungsabteilung, die aus drei Stationen besteht, die jeweils von einem eigenen Brückenkran bedient werden und somit autonom und unabhängig von den anderen Produktionsabteilungen arbeiten können. Zur Unterstützung der Montageabteilung wurde eine Presse zur Prüfung von Werkzeugen installiert.

„Wir beschäftigen qualifiziertes und erfahrenes Personal, um die Arbeiten aller anderen Abteilungen optimal zu kombinieren. Die Montage scheint die technologisch am wenigsten fortgeschrittene Phase zu sein, aber sie ist tatsächlich die kritischste für die Herstellung von Kunststoff-Spritzgussformen“, sagt Emanuele Pesenti.

Zuverlässige Formen zur Erfüllung jeder Anforderung

Im Laufe der Jahre hat sich O.M.C. Stampi auf die Herstellung von hochwertigen Spritzgussformen für Kunststoffe spezialisiert, vor allem aus Stahl, aber auch aus Aluminium, sowohl für Großserien als auch für Kleinserien.

„Unabhängig von der Branche kommen die Kunden wegen der besonderen Sorgfalt, der Spitzentechnologie und der hohen Oberflächengüte unserer Formen zu uns. Unsere Kunden wissen, dass sie in uns einen zuverlässigen Partner finden, mit dem sie zusammenarbeiten können, um die höchste Produktqualität innerhalb des geforderten Zeitrahmens zu erreichen“, sagt Alessandra Pesenti, Tochter des Eigentümers und Verkaufsleiterin des Unternehmens.

„O.M.C. Stampi verfügt über eine große Erfahrung in der Entwicklung und Herstellung von Formen für hochwertige Kunststoffe für die Produktion von Teilen mit besonderen ästhetischen oder strukturellen Anforderungen“, so dER Gründer.

„Das im Laufe der Jahre erworbene Know-how ermöglicht es uns, Ausrüstungen zu bauen, die den Anforderungen unserer Kunden entsprechen und große Produktionsserien bei minimalem Wartungsaufwand garantieren. Die Technologien, die wir im Laufe der Zeit im Maschinenpark unserer mechanischen Werkstatt eingeführt haben, machen uns bei der Umsetzung aller Projekte völlig unabhängig“.

Das Unternehmen aus Bergamo hat eine innovative Spritzgusstechnik entwickelt, die SPS-Technologie (Simultaneous Pluri-injection System).

„Wir haben diese Einspritztechnik entwickelt und erprobt, um einzigartige, originelle Farbkombinationen und Farbeffekte in den geformten Objekten zu erzielen, mit der besonderen Eigenschaft, dass sie wiederholbar sind“, erklärt Emanuele Pesenti. „Durch die Wahl der Farben und der Art des zu erzeugenden Musters werden alle geformten Objekte mit den gleichen Einstellungen einander sehr ähnlich sein, aber niemals völlig identisch. Der Effekt ist eine vorbestimmte Zufälligkeit, die richtige Kombination aus Einzigartigkeit und Standardisierung. Jedes gedruckte Objekt wird einzigartig sein. Aufgrund ihrer Besonderheiten eignet sich diese Technologie für den Einsatz in einer Vielzahl von Bereichen, wobei der Schwerpunkt auf Designobjekten liegt“.

Kompletter Service von der Idee bis zum Objekt

Bereits vor der Herstellung kümmert sich O.M.C. Stampi um das Design, dank der Zusammenarbeit mit zwei externen Büros.

„Wir bieten unseren Kunden einen kompletten Service, von der Idee bis zum Objekt. Wir begleiten unsere Kunden in allen Phasen der Werkzeugrealisierung: Produktentwicklung, Co-Design, Design, Konstruktion und Bemusterung“, erklärt Silvio Pesenti.

Die hauseigene Engineering-Abteilung kümmert sich um Design und Kundendienst sowie um Änderungen während der Konstruktion, die in der Regel dringend sind.

„Unser Maschinenpark wird ständig aktualisiert und erneuert, ebenso wie die verwendeten Anwendungen, um stets die erforderliche Qualität und Präzision zu erreichen. Modernste Technologien, Industrie 4.0, Vernetzung und hohe Professionalität sind weitere Puzzlestücke, die ein exzellentes Endergebnis ausmachen“, sagt Silvio Pesenti. „Alle modernen Fräsmaschinen und die Tiefbohrmaschine sind mit dem Managementsystem WorkPLAN verbunden, um den gesamten Produktionsprozess zu verwalten, vom Angebot bis zum Formenbau“.

Tiefbohren auch als Lohnarbeit

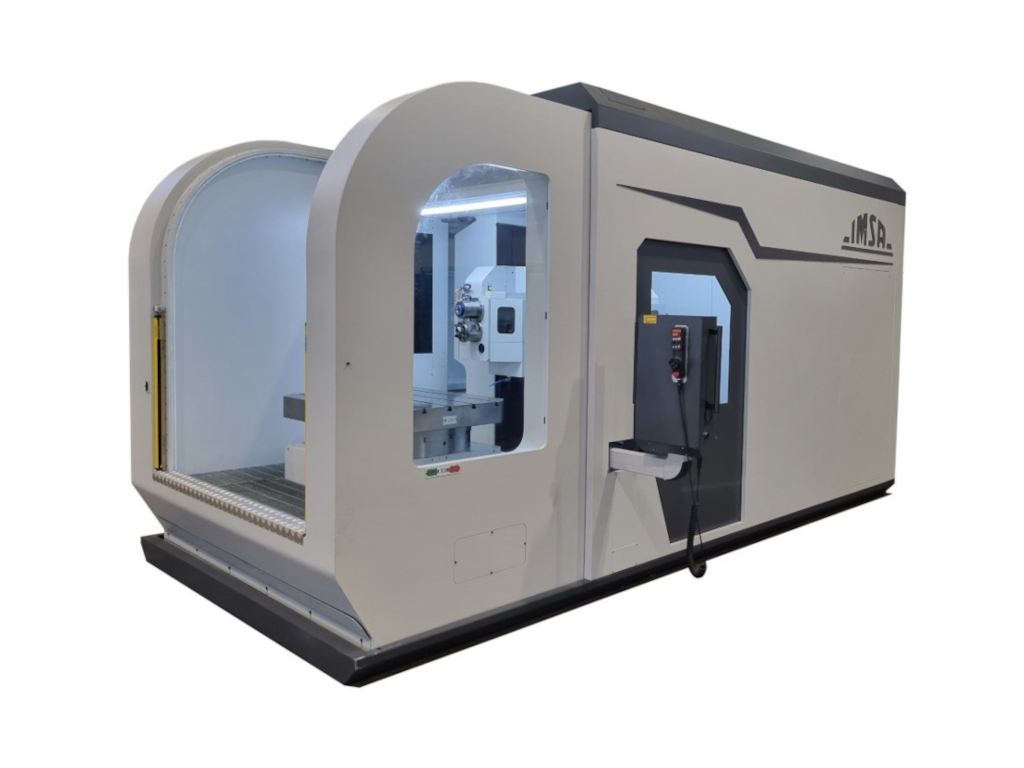

2017 vervollständigte O.M.C. Stampi seine Produktionsabteilungen mit der Einführung einer 5-Achsen-Tiefbohr- und Fräsmaschine, nämlich dem Modell MF1250/2FL des italienischen Herstellers I.M.S.A.

Das Tiefbohren ist in der Tat eine der ersten Bearbeitungen, die beim Bau von Spritzgussformen für Kunststoffe durchgeführt werden, eine Art Basis, auf der alles andere aufgebaut werden kann.

„Die Aufnahme der I.M.S.A.-Maschine in unsere Produktionsabteilungen hat es uns ermöglicht, im gesamten Produktionsprozess autonom zu sein und in den Markt für kundenspezifische Bearbeitungen einzutreten, indem wir unsere Erfahrung anderen Herstellern und Formenbauern zur Verfügung stellen“, erklärt der Firmengründer.

„Nach einer Analyse der auf dem Markt verfügbaren Lösungen haben wir uns für die Marke I.M.S.A. als den zuverlässigsten Partner entschieden, nicht nur in Bezug auf die Qualität des Maschinenbaus, sondern auch in Bezug auf den Kundendienst“, unterstreicht Silvio Pesenti. „Alle Unternehmen, die Maschinen von I.M.S.A. einsetzen und mit denen wir zusammengearbeitet haben, haben immer die Qualität der Maschinen bestätigt“.

O.M.C. Stampi ist derzeit in der Lage, Blöcken mit einem Gewicht von bis zu 6 Tonnen tiefzubohren. Die Löcher, die mit 5 Achsen gebohrt werden können, haben einen Durchmesser von bis zu 30 mm und eine Tiefe von max. 1.250 mm.

„Die MF1250/2FL ist das Modell, das uns sowohl in Bezug auf die Abmessungen als auch in wirtschaftlicher Hinsicht die bestmögliche Erfüllung unserer Auftragsanforderungen ermöglicht“, sagt Silvio Pesenti.

„Sie ist eine äußerst zuverlässige Maschine (sowohl beim Bohren als auch beim Fräsen), präzise und leistungsstark“, sagt Emanuele Pesenti. „Sie löst für uns viele Konstruktionsprobleme, weil wir in bestimmten Positionen und Neigungen präzise bohren können, und wir begrenzen auch die Bohrzeiten, weil wir genau an der Stelle bohren, wo es nötig ist. Dank der MF1250/2FL von I.M.S.A. haben wir Tausende von Löchern mit H7-Toleranz gebohrt, was nicht so üblich ist. Wir sind auch in der Lage, gehärtete Stähle mit einer Härte von bis zu 50 HRC zu bearbeiten“.

Die selbsttragende Struktur benötigt kein Fundament

Die Tiefbohr- und Fräsmaschine MF1250/2FL von I.M.S.A. ist für Formen bis zu 6 Tonnen geeignet. Durch den hohen Zuverlässigkeitsgrad der Maschine erfolgt die Bearbeitung auch ohne die ständige Anwesenheit eines Bedieners und es werden viele Meter Bohrungen durchgeführt, bevor man den Einlippenbohrer schärfen muss.

In der Bearbeitungseinheit gibt es beide Spindelarten: Tiefbohren und Fräsen auf einer separaten Einheit, die in Sekundenschnelle vollautomatisch umschaltet. Diese Maschine verfügt über eine einzigartige Lösung für die Bearbeitung von schrägen Bohrungen mit einem Dreh-Kipptisch, deren Drehmittelpunkt nach vorn versetzt ist. Dank dieser Lösung können extrem komplexe Kühlkreisläufe in einer einzigen Aufspannung gebohrt werden, wobei der gesamte vertikale Hub der Maschine genutzt wird.

Die MF1250/2FL weist eine selbsttragende „Rahmenbauweise“ auf, die kein Fundament benötigt; sie verfügt über eine vertikale Portalbauweise, der eine sechzehnmal höhere Steifigkeit als eine äquivalente mobile Ständerstruktur garantiert und eine hohe Leistung in jeder Position entlang der Vertikalen ermöglicht. Es handelt sich um eine kompakte Maschine mit großen Hüben im Vergleich zu ihren Gesamtabmessungen in der Werkstatt (X 1700 mm, Y 800 mm, Werkstücktisch 1000×1000 mm).

Zusätzlich zu den tiefen Löchern für den Kühlkreislauf können damit verschiedene Bearbeitungen an der „Mechanik“ der Form vorgenommen werden, wie z. B. Planfräsen, Spiralbohren, flache Löcher, Löcher für Auswerfer, Gewinde und so weiter.

Die MF1250/2FL verfügt über eine 11 kW-Tiefbohrspindel mit 6.000 U/min, für Bohrungen bei Durchmessern von 4 bis 25 mm ins Vollmaterial und bis zu 32 mm durch Aufbohren, bei einer maximalen Tiefe von 1.250 mm.

Die Frässpindel hat eine Leistung von 13 kW, ein Drehmoment von 115 Nm und eine maximale Drehzahl von 6.000 U/min. Zusätzlich zur externen Luft- und Ölkühlung mittels Düsen ist sie serienmäßig mit einer internen Durchleitung von Öl bis 50 bar ausgestattet.

Wie bei allen I.M.S.A.-Maschinen wird dem Ölmanagement besondere Aufmerksamkeit gewidmet. In der Tiefbohrmaschine MF1250/2FL wird die Öltemperatur dank eines Wärmetauschers konstant unter 30 °C gehalten; die Klärung erfolgt durch ein Schwerkraftsystem mit 16 µm Vlies; das Öl wird von zwei Pumpen mit variabler Kapazität gepumpt, die über M-Funktionen entsprechend dem Bohrdurchmesser gesteuert werden.

Überwachung des Tiefbohrprozess dank spezifischen Funktionen der CNC

Die MF1250/2FL ist mit einer Heidenhain-Steuerung TNC 640 mit Tiefbohrzyklen ausgestattet, die speziell von I.M.S.A.-Programmierern in enger Zusammenarbeit mit dem CNC-Hersteller entwickelt wurden.

Alle I.M.S.A.-Tiefbohr-Fräsmaschinen neuerer Produktion sind mit den spezifischen I.M.S.A.-Funktionen zur Steuerung des Tiefbohrprozesses ausgestattet: die elektronische Anfahrt an das Werkstück, die elektronische Steuerung gegen Bohrerbrüche durch Messung der Schnittkraft, die Berechnung der Koordinaten für die Schrägbearbeitung. Bemerkenswert ist auch der RTCP-Einsatz der Heidenhain-Steuerung TNC 640 zusammen mit zwei nützlichen Funktionen: zum einen die Verwendung eines einzigen Ursprungs auf allen vier Seiten der Form, zum anderen die automatische Kompensation des Abstandes zwischen den beiden Spindeln bei der Bohr-/Fräsumschaltung.

Generationswechsel

Für die Zukunft wird es bei O.M.C. Stampi wichtige Neuigkeiten geben.

„Meine erwachsenen Kinder sind aktiv an den Aktivitäten des Unternehmens beteiligt, so dass wir den natürlichen Prozess des Generationswechsels einleiten werden, um den Staffelstab an junge Leute weiterzugeben, die bereit sind, sich den Herausforderungen der Zukunft zu stellen“, fasst Emanuele Pesenti zusammen.

„Wir müssen auch die Anschaffung einer größeren Tiefbohrmaschine, ebenfalls von I.M.S.A., in Erwägung ziehen, aber vorher müssen wir die Marktentwicklung im Auge behalten, die im Moment sehr sprunghaft ist. Wir arbeiten an sehr wichtigen Projekten in verschiedenen Industriesektoren, die wir hoffentlich bis Ende des Jahres in Angriff nehmen können“.

Besuchen Sie die Website von O.M.C. STAMPI: https://www.omcstampi.com/