Ein Unternehmen, das Herausforderungen liebt. Das merkt man sofort, wenn man OFBM MOULDS aus Cologne, in der Provinz Brescia, Italien, besucht. Ein Unternehmen mit einer starken Leidenschaft für das Spritzgussuniversum, die es im Laufe seiner Tätigkeit zu einem Bezugspunkt sowohl im In- und Ausland werden ließ. Ermöglicht wurde dies durch die konstanten Investitionen in Maschinen und Systeme der neusten Generation sowie in hochspezialisiertes Personal.

Das Unternehmen wurde 1985 von drei Gesellschaftern gegründet, zu denen später ein vierter hinzukam. Heute wird es von zwei Familien geleitet: Begni und Olmi.

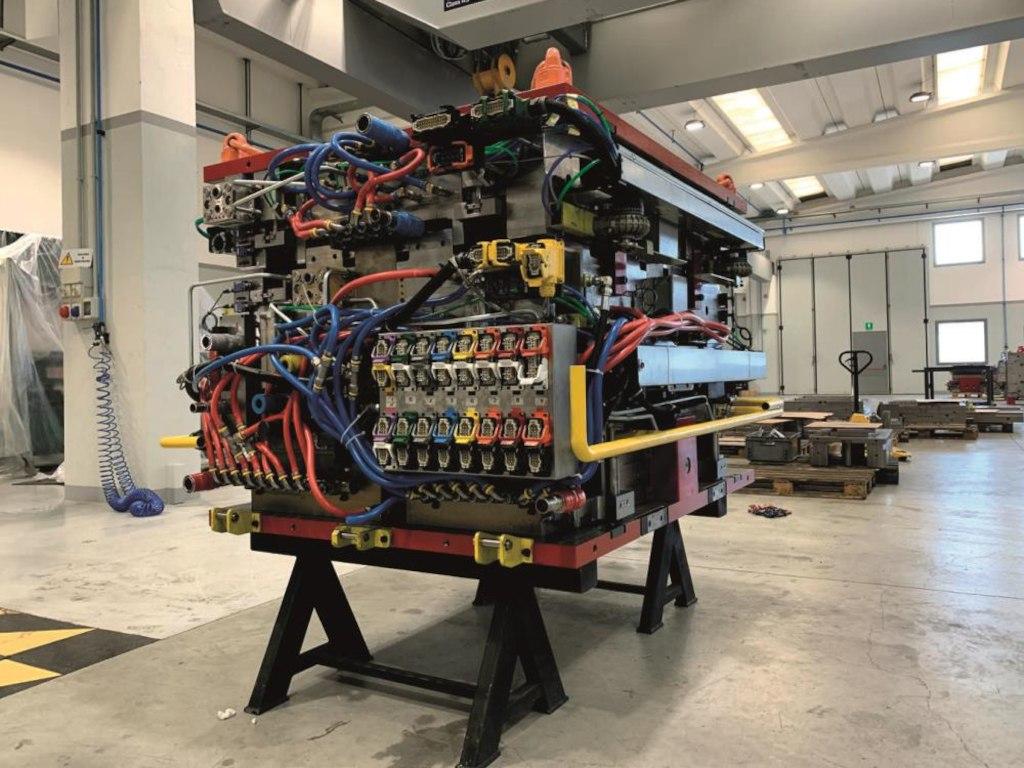

OFBM MOULDS ist auf die Konstruktion, Herstellung, Abnahme und Lieferung von mittelgroßen und großen, äußerst komplexen Formen für das Spritzgießen von thermoplastischen Materialien und das Formpressen von thermoplastischen und duroplastischen Materialien spezialisiert. Das Unternehmen stellt zudem auch Formen für das Pressen von Verbundteilen (SMC-BMC-GMT) und Kohlefaser her. Um das Angebot für die Kunden zu vervollständigen, stellt OFBM MOULDS auch Kühl-, Entgratschablonen und manuelle oder automatische Bohr- und Stanzvorrichtungen her.

Ein wichtiger Schritt für das in Brescia ansässige Unternehmen fand Mitte der neunziger Jahre statt, als die Geschäftsleitung beschloss, die Aktivitäten zu diversifizieren und nicht nur Spritzgussformen, sondern auch Pressformen herzustellen. „Diese Entscheidung hat uns ein stetiges Wachstum ermöglicht und uns die Möglichkeit gegeben, in neue Technologien und Personal zu investieren“, sagt Giovanni Begni, Gründungspartner des Unternehmens.

In der Tat war es 1996 das erste Unternehmen in der Lombardei, das ein Hochgeschwindigkeits-Bearbeitungszentrum kaufte. „Wir waren in dieser Hinsicht Pioniere, denn damals waren die marktüblichen Werkzeuge noch nicht in der Lage, mit einer Vorschubgeschwindigkeit von 20.000 mm/min zu arbeiten. Und deshalb setzten wir jeden Tag etwa achtzig Formeinsätze für unsere Bearbeitungen ein“, sagt Giovanni Begni.

Seitdem haben die Investitionen nie aufgehört und 2017 investierte das Unternehmen beträchtliche Mittel in die neue Montageabteilung, so dass man nun Formen von bis zu 50 t Gewicht handhaben kann. „Derzeit beträgt unsere Betriebsfläche 4.500 m2, auf der etwa vierzig Mitarbeiter arbeiten“, so Giovanni Begni.

OFBM MOULDS ist in verschiedenen Sektoren tätig, u.a.: Automobil, LKW, Energie, Landmaschinen, Gartenmöbel, technische und sanitäre Artikel.

Der Umsatz des Unternehmens verteilt sich zu 70 % auf den Auslandsmarkt und zu 30 % auf den nationalen Markt.

MANISCHE AUFMERKSAMKEIT FÜR DETAILS

OFBM MOULDS liefert seinen Kunden einen kompletten Service, von der Produktentwicklung bis hin zur Formabnahme.

„Die vollständige Integration zwischen Konstruktion und Ingenieuren bietet dem Kunden die Sicherheit der Kontinuität und die Zuverlässigkeit einer optimalen Entwicklung der Produktionsanlagen“, sagt Giovanni Begni. „In dieser Phase werden die Formen und technischen Eigenschaften des Artikels auf der Grundlage von Erfahrungen im Bereich der thermoplastischen oder duroplastischen Harze definiert. Welche Materialien zu verwenden sind und welche Technologien zum Einsatz kommen müssen, sind nur einige der Aspekte, die unsere Techniker berücksichtigen.“

„Wir haben für einen wichtigen Hersteller von Tauchausrüstungen ein Carbonventil entwickelt, das bisher immer aus Metall angefertigt wurde und immer das Problem aufwarf, dass sich in der Tiefe Kondenswasser bilden konnte“, sagt Alberto Begni, Giovannis Sohn und Chief Operation Officer von OFBM. „Wir fanden einen neuen Weg, ein Ventil aus Carbonfaser mit Hilfe der SMC-Technologie zu pressen und dadurch die Wärmeleitfähigkeit zu reduzieren. Dieses Produkt wurde vor etwa 10 Jahren entwickelt und ist auch heute noch auf dem Markt.“

Beim Besuch des Werkzeugbaus fällt sofort auf, dass moderne Technologie den Ton angibt: 3- und 5-achsige Hochgeschwindigkeitsfräsmaschinen sowohl mit Haltermast als auch mit mobilem Ständer, Tiefbohrmaschinen, Erodiermaschinen, Schleifmaschinen, Drehmaschinen; Lösungen, die auch großformatige Formen bearbeiten können.

Die Bemusterung der Pressformen erfolgt bei OFBM MOULDS mit einer 500 t und 1.000 t Vertikalpresse mit 2.500×1.800 mm großen Platten. „Bei externen Spritzgießern werden Spritz- und Pressformen mit Pressen von bis zu 4.000 t Schließkraft getestet“, sagt Giovanni Begni.

OFBM MOULDS ist ein Fertigungsunternehmen, das auf jedes kleine Detail achtet, die Leistungsfähigkeit allein reicht nicht aus. „Wir wollen dem Kunden eine effiziente und ordentlichere Werkstatt sowie höchste Aufmerksamkeit für alle Serviceleistungen bieten. Unser Unternehmen bewahrt zum Beispiel noch CAD-Daten von Formen auf, die vor zwanzig Jahren hergestellt wurden“, sagt Giovanni Begni.

TIEFBOHREN UND FRÄSEN IN SYNERGIE

OFBM MOULDS hat sich auch mit einer Tiefbohrmaschine ausgestattet, um den Produktionsprozess der Form auf bestmögliche Weise steuern zu können. „Wir wollten schon seit Jahren in diesen Maschinentyp investieren, konnten diesen Wunsch aber aus verschiedenen Gründen nie verwirklichen. 2017 war der Bedarf jedoch so dringend, dass wir uns zu dieser Investition entschlossen und das Modell MF 1450BB von I.M.S.A. gekauft haben“, erklärt Alberto Begni.

„Wir haben vor dem Kauf die Marktlösungen analysiert, aber am Ende punktete die I.M.S.A.-Maschine mit ihrer Mischung aus einzigartigen Eigenschaften, die andere nicht hatten, wie z.B. die Doppelspindel (Bohren und Fräsen), die für die Konturarbeiten rund um die Bohrung unerlässlich ist.

Wir setzen nämlich auf Tiefbohren und auch auf Fräsabläufe. 60 % der Abläufe beziehen sich derzeit auf Bohren, der Rest auf Fräsen. Praktisch gesehen nehmen wir einen Stahlblock, führen alle Bohrungen durch und gehen dann auf den mechanischen Teil über: Richten, Ringschrauben, Schriften usw., und zwar in einer einzigen Position.

Ein weiteres wichtiges Merkmal, das uns dazu bewogen hat, das Modell MF 1450BB zu wählen, ist die zusätzliche Tischbewegung (U-Achse), um die 4 Seiten leichter bearbeiten zu können; ein wichtiger Vorteil bei der Bearbeitung sowohl kleiner, aber auch groß dimensionierter Formen. Im ersten Fall nähert sich nämlich die Tischmitte dem Bearbeitungszentrum an; im zweiten Fall, d.h. wenn die Werkstückgröße über die geometrischen Grenzen des Tisches hinausragt, kann man die Tischmitte von der Maschine wegbewegen, wodurch die Oberfläche der Form wieder in die bestmögliche Position für die Bearbeitungseinheit (ganz gleich ob Bohr- oder Fräseinheit) gebracht wird“.

SENKRECHTE PORTALBAUWEISE

Die Tiefbohrmaschine MF 1450BB garantiert bis zu 1.450 mm tiefe Bohrungen in einem Zug für Durchmesser zwischen 5 und 40 mm; Fräsen für die Vor- und Nachbearbeitung von Bohrungen (Aufbohren, Ansenken, Gewinden usw.) mit horizontalem Fräshub von 1.050 mm, der sich aus der Addition des Stößelhubs (W-Achse 600 mm) und des Hubs der Fräspinole (Z-Achse 450 mm) ergibt.

Der Arbeitstisch (dreh- und verfahrbar) ist aus normalgeglühtem, geschliffenem Sphäroguss, Abmessungen 1.200×1.500 mm, mit 500 mm Hub der U-Achse, und sichert eine maximale Tragfähigkeit von 12.000 kg bei Werkstückdrehung.

Die Tiefbohrleistung der MF1450BB mit Einlippenbohrer bleibt das zentrale Merkmal für die beste Rentabilität einer Maschine dieses Typs, deren Mechanik zusammen mit den 8-9 verfügbaren Achsen auch dank einer Spindel mit 11 kW Leistung bei 4.200 U/min ein beachtlich hohes technisches Niveau erreicht. Angefangen bei der besonderen und exklusiven „Gantry“-Struktur (Portalbauweise), einer oben und unten abgestützten, normalgeglühten Schweißkonstruktion, die im Vergleich zur konventionellen Ausführung (nur unten geführter und abgestützter Ständer) eine sechzehnmal höhere Steifigkeit aufweist, welche die Prozesszuverlässigkeit und die Bearbeitungsgeschwindigkeit gewährleistet.

Die MF1450BB gewährleistet nicht nur eine hohe Produktivität bei Tiefbohrprozessen, sondern wurde speziell auch für eine hohe Leistung in der Fräsphase entwickelt, um alle Vor- und Fertigbearbeitungen von Tiefbohrungen auf einer unabhängigen Achse durchzuführen. Das Fräsmodul ist mit einem ISO 50-Fräskopf mit einer Leistung von 29 kW bei 6.000 U/min und einem maximalen Drehmoment von 200 Nm ausgestattet. Für diese Bearbeitungsphase wurde ein automatisches Werkzeugmagazin gewählt, das je nach Anforderung für 20, 40, 60 oder 150 Positionen (maximal zulässige Werkzeuglänge bis 350 mm, bei einem Durchmesser von bis zu 100 mm und einem maximalen Gewicht von 25 kg pro Werkzeug) dimensioniert werden kann und somit höchste Flexibilität garantiert.

MF 1450BB ist mit einer numerischen Heidenhain-Steuerung TNC 640 mit spezifischen Funktionen und Bearbeitungszyklen zum Tiefbohren und zum Berechnen der Koordinaten für Schrägbohrungen ausgestattet. I.M.S.A. hat in der Tat zusammen mit den Fachkräften von Heidenhain spezifische Zyklen für seine Maschinen entwickelt, um bei herkömmlicher Parameterverwaltung der SPS zielgerichtete Prozesse zu liefern. In anderen Worten handelt es sich um einen maßgeschneiderten Zyklus, der aber wie ein normaler Standardzyklus behandelt wird.

EFFIZIENTER AFTER-SALES-SERVICE

Bei der Auswahl einer Werkzeugmaschine ist Qualität nur einer der Parameter, die ein Unternehmen in Betracht zieht. „Heutzutage – so schlussfolgert Giovanni Begni – ist der After-Sales-Service von grundlegender Bedeutung. In diesem Sinne überträgt sich die Maschinenqualität von I.M.S.A. auch auf seine Dienstleistungen. Wir konnten immer auf Fachleute zählen, die nicht nur geschult sind, sondern auch immer zur Verfügung stehen, um unsere Probleme zu lösen, und zwar auch außerhalb der Arbeitszeiten.“

OFBM MOULDS – Cologne (Brescia)