Von den 510 Tiefbohrmaschinen, die das Unternehmen I.M.S.A. in Barzago (Lecco, Italien) bisher hergestellt hat, sind fast ein Fünftel Maschinen zum Bohren von zylindrischen Werkstücken entlang ihrer Drehachse.

Teile wie Getriebewellen, Zahnräder, Einspritzdüsen, Vorbauten verschiedener Art und viele andere zylindrische Teile erfordern Bohrungen entlang ihrer Achse. Diese Anforderung setzt oft „tiefes“ Bohren voraus, d.h. Bohren, bei dem die Länge der Bohrung mehr als das 10-fache des Durchmessers beträgt.

MFT ist das Akronym, das I.M.S.A.-Maschinen kennzeichnet, die für diese Art von Teilen ausgelegt sind. Abhängig von den Durchmessern verwenden sie zwei verschiedene Bohrverfahren: Tieflochbohren mit dem „Einlippenbohrer“ (ELB)-Verfahren für Maschinen der MFT-Baureihe, die für Durchmesser von durchschnittlich bis zu 25 mm, aber auch bis maximal 43 mm gebaut werden. Tieflochbohren mit dem BTA/STS-Verfahren für Maschinen der MFTB-Baureihe, die für Durchmesser von 18 bis 51 mm und Durchmesser von 50 bis 200 mm gebaut werden.

Neben der Maßanfertigung ist die kundenspezifische Anpassung der Standard für MFT- und MFTB-Bohrmaschinen. Der „Katalog“ ist praktisch eine Übersicht über die bisher umgesetzten Möglichkeiten und lässt Raum für weitere Versionen, die nach spezifischen Wünschen angefertigt werden können.

Der Anwendungsbereich beginnt bei einem Durchmesser von 1,5 mm bis zu 200 mm und die maximale Bohrtiefe beträgt 6.000 mm. Der gängigste Anwendungsbereich für I.M.S.A. liegt zwischen 500 und 3.000 mm. Es sind zweispindlige Lösungen mit unabhängigen Bohreinheiten erhältlich. Auf Wunsch können die Maschinen mit automatischen Be-/Entladesystemen ausgestattet werden.

Insbesondere werden die Maschinen der MFT-Baureihe hauptsächlich dort eingesetzt, wo das Bohren mit einer Drehmaschine nicht möglich oder unwirtschaftlich wäre.

Tatsächlich erlaubt eine Tiefbohrmaschine den Einsatz von Einlippenbohrern unter wesentlich günstigeren Bedingungen.

Die Verwendung von gekühltem und gefiltertem Öl, die selbstfokussierenden Lünetten zur Bohrerhalterung und die Bohrüberwachungsfunktionen ermöglichen eine deutliche Erhöhung der Werkzeugstandzeit, manchmal sogar 40-50 Mal länger als beim Bohren auf einer Drehmaschine mit emulgiertem Wasser, und das bei durchschnittlich doppelter Schnittgeschwindigkeit.

Die beiden Tiefbohrmaschinen von I.M.S.A. für zylindrische Werkstücke, die zwischen Juni und Juli dieses Jahres ausgeliefert wurden, weisen einige Verbesserungen auf, die der

Hersteller durch das Hinzufügen des Kürzels EVO zum Namen der Maschine hervorheben wollte.

Genauer gesagt wurde eine Tiefbohrmaschine für einen französischen Werkzeughersteller gefertigt, die andere für ein italienisches Unternehmen, das im Bereich der Luftfahrt tätig ist.

Finden wir in den nächsten Abschnitten heraus, worum es geht.

BOHRDURCHMESSER VON 4 BIS 25 MM

BIS ZU EINER LÄNGE VON 1.000 MM

Ein französischer Werkzeughersteller hat vor kurzem bei I.M.S.A. eine Bohrmaschine in Auftrag gegeben, die angesichts des wachsenden Produktionsvolumens in der Lage ist, den bisher extern durchgeführten Tiefbohrprozess intern umzusetzen.

Unter Berücksichtigung der Art des zu bohrenden Stücks, des Materials und der endgültigen Anforderungen an den Bohrprozess hat I.M.S.A. eine MFT 1000 CR-Tiefbohrmaschine entwickelt. Sie ist in der Lage, Löcher von 4 bis 25 mm Durchmesser ohne Vorbohren im Einlippenbohrverfahren bis zu einer maximalen Tiefe von 1.000 mm zu bohren, und zwar auf 34CrNiMo6-Werkzeugen mit einem Außendurchmesser von bis zu 106 mm.

Das zu bohrende Werkstück wird in Bezug auf die Schnittbewegung des Bohrers gegenläufig gedreht, um die Axialitätswerte der Bohrung zu verbessern.

Die Gegendrehung ermöglicht außerdem höhere Vorschubgeschwindigkeiten und eine bessere Oberflächengüte der Bohrungen.

Durch eine genauere Auswertung der Kundenbedürfnisse hat das technische und kommerzielle Team von I.M.S.A. den Vorschlag „verfeinert“ und dadurch die MFT 1000 CR EVO optimiert.

Das Tieflochbohren erfordert eine gute Kombination von Maschine und Werkzeug, insbesondere in Bezug auf die Vibrationsfreiheit und das Schmier-Kühlsystem: alle I.M.S.A.-Tiefbohrmaschinen für „Rundstücke“ werden ausgehend von diesem Konzept entwickelt.

Um zu dieser besonderen EVO-Version zu gelangen, konzentrierte sich das I.M.S.A.-Konstruktionsteam vor allem auf drei grundlegende Aspekte: die Verwaltung der programmierten Öldrücke und Durchflussmengen durch Umrichter mit Feineinstellung, schnellere Positionierung dank voller CNC-Achsbewegungslösungen Aktualisierung des gesamten Bohrmaschinenprojekts auf den neuesten Stand der Technik.

Schließlich sind die von I.M.S.A. eigens entwickelten Steuerungsfunktionen für das Tieflochbohren zur Verwaltung von Schnittkräften und Spanndrücken besonders hervorzuheben.

Ein funktionelles Layout der Maschine bringt das gesamte Filtrationssystem auf einer einzigen Basis unter.

ERHÖHTER DURCHMESSER UND LÄNGE:

VON 30 BIS 110 MM UND BIS ZU 3.000 MM

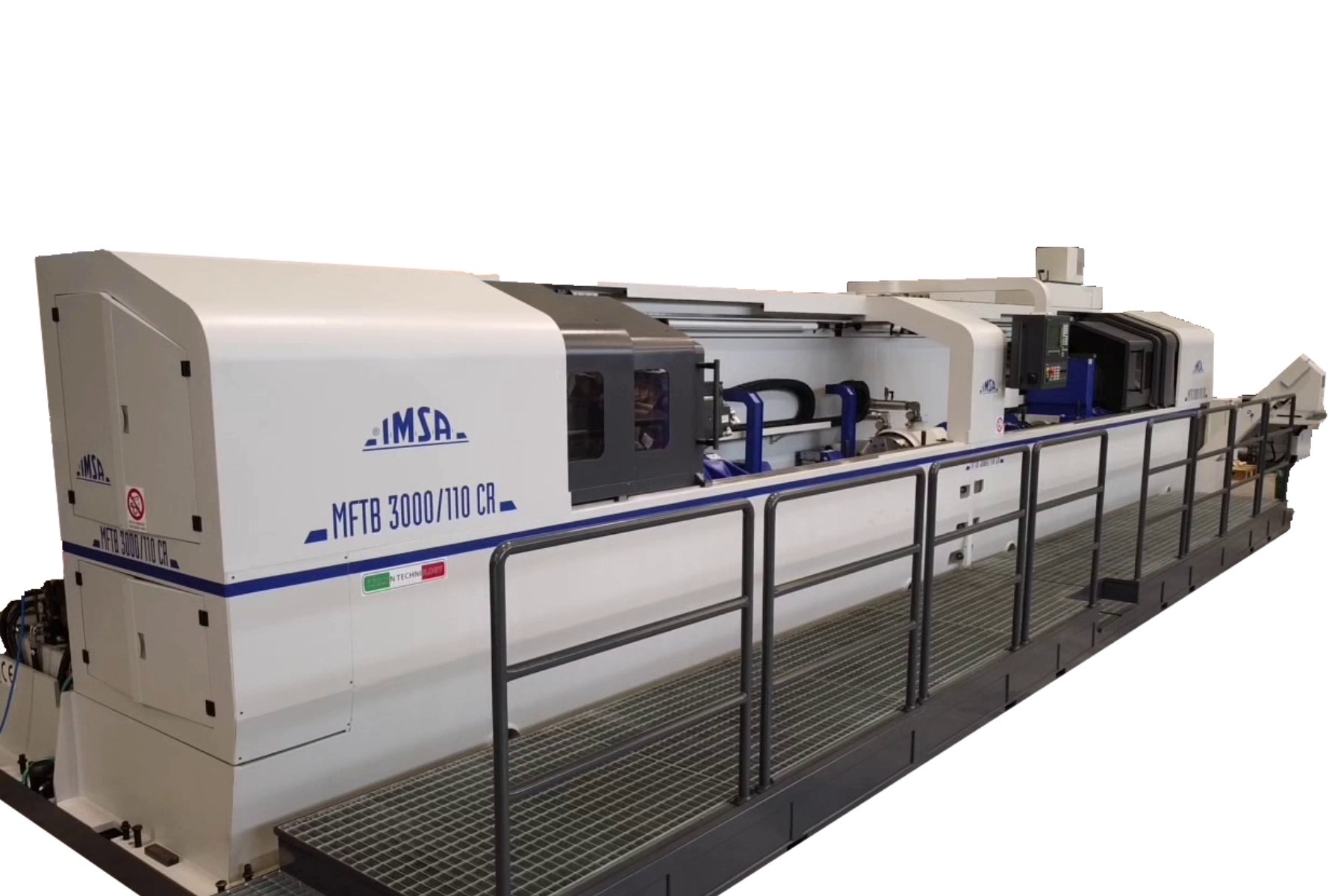

Die zweite Tieflochbohrmaschine, die von I.M.S.A. nach den spezifischen Anforderungen des Kunden hergestellt und zwischen Juni und Juli dieses Jahres ausgeliefert wurde, wurde von einem italienischen Unternehmen in Auftrag gegeben, das im Bereich der Luftfahrt tätig ist und bereits eine MFT-Bohrmaschine besitzt, aber diesmal eine Produktionseinheit benötigte, die für Stücke mit viel größeren Abmessungen als das Anwendungsgebiet des vorherigen Modells bestimmt ist.

Die aktuelle Anforderung war eine Maschine, die eine Bohrtiefe von bis zu 3.000 mm bei Durchmessern von 30 bis 110 mm an Werkstücken mit einem Außendurchmesser von bis zu 400 mm erreichen kann.

Auf der Grundlage von Kundenanforderungen hat I.M.S.A. die Tiefbohrmaschine MFTB 3000/110 EVO entwickelt, die speziell für die Bearbeitung von Luftfahrtmaterialien und insbesondere von korrosionsbeständigen martensitischen Stählen wie X30CrMoN15-1, 17-4Ph und anderen geeignet ist. Diese Materialien machen das Tieflochbohren zu einem eher schwierigen Prozess, der spezielle Lösungen erfordert.

Im Vergleich zu herkömmlichen Lösungen hat diese Bohrmaschine eine Höhe der Spitze und des Werkstücks fast gleich Null in Bezug auf die Ebene mit einschränkenden Reaktionen (Ebene der Führungen): das ermöglicht es, die Biegung der Spitze und des Werkstücks aufzuheben, die unvermeidlich durch axiale Belastungen entsteht.

Diese spezifische Bohrmaschinenkonfiguration umfasst auch eine Lösung für die Kopf- und Gegenkopfbewegung mit doppelten Kugelumlaufspindeln, effiziente Systeme zur Vermeidung von Brüchen der Bohrspitze, Öldruck- und Durchflussregelung mittels Umrichter und eine Ölkühlanlage. All dies in einem integrierten Layout, bei dem die Hilfssysteme in die Maschinenbasis eingefügt sind, gleichbedeutend mit einem hohen Maß an Sauberkeit des Arbeitsbereichs.

Um eine bessere Kontrolle über den gesamten Tieflochbohrprozess zu gewährleisten, hat I.M.S.A. auch bei dieser Maschine Steuerungsfunktionen für Schnittkräfte und Werkstückspanndrücke vorgesehen.