Das Unternehmen IMSA festigt in den ersten 30 Jahren der Geschäftstätigkeit seine Führungsposition auf nationaler und internationaler Ebene. Das Produktangebot umfasst leistungsfähige und auf die Kundenbedürfnisse zugeschnittene Tiefbohr-/Fräsmaschinen für Formen und Blöcke, Maschinen für das Axialbohren von Wellen sowie Sonder-Tiefbohrmaschinen.

ÜBERSETZUNG des in der italienischen technischen Zeitschrift „MACCHINE UTENSILI“ (Werkzeugmaschinen) im Oktober 2018 erschienenen Artikels.

Das im Jahr 1988 in Provinz Lecco Italien ansässige Unternehmen IMSA war anfangs auf dem Gebiet der Lohnfertigung von Sondermaschinen tätig und hat sich dann auf den Bau von Tieflochbohrmaschinen spezialisiert. Heute ist IMSA sowohl auf nationaler als auch auf internationaler Ebene einer der wichtigsten Hersteller dieser Art von Maschinen.

Das im Jahr 1988 in Provinz Lecco Italien ansässige Unternehmen IMSA war anfangs auf dem Gebiet der Lohnfertigung von Sondermaschinen tätig und hat sich dann auf den Bau von Tieflochbohrmaschinen spezialisiert. Heute ist IMSA sowohl auf nationaler als auch auf internationaler Ebene einer der wichtigsten Hersteller dieser Art von Maschinen.

«Die erste Tieflochbohrmaschine – erklärt Herr Meroni, einer der beiden Inhaber – wurde im Jahr 1992 auf Anfrage eines Werkzeugbauers aus unserer Gegend mit der damals verfügbaren Technik angefertigt. Dabei wurde eine handelsübliche Tieflochbohreinheit auf einem Bohrwerk montiert».

Das anfängliche, eher „traditionelle“ Konzept, das 1992 die erste Tieflochbohrmaschine inspiriert hat (die noch heute in Betrieb ist), führte schnell zu einem echten Wandel und technischer Innovation. Die Produktpalette wurde immer moderner und fortschrittlicher und hat mit der Zeit neue Maßstäbe in der Branche gesetzt.

MEHRWERT DURCH STÄNDIGE INNOVATION

Viele der jüngsten Innovationen bei den Tiefbohrzentren für Werkzeugbauer sind bei IMSA entstanden. Beginnend beim exklusiven Autofokus-System für die optimale Bewegung der Lünetten zur Bohrerführung, das 1996 entwickelt wurde.

«Bereits im darauffolgenden Jahr – so Herr Meroni, – waren unsere Maschinen der Serie B2 mit einer Frässpindel ausgestattet, die neben der Tieflochbohrspindel angeordnet war».

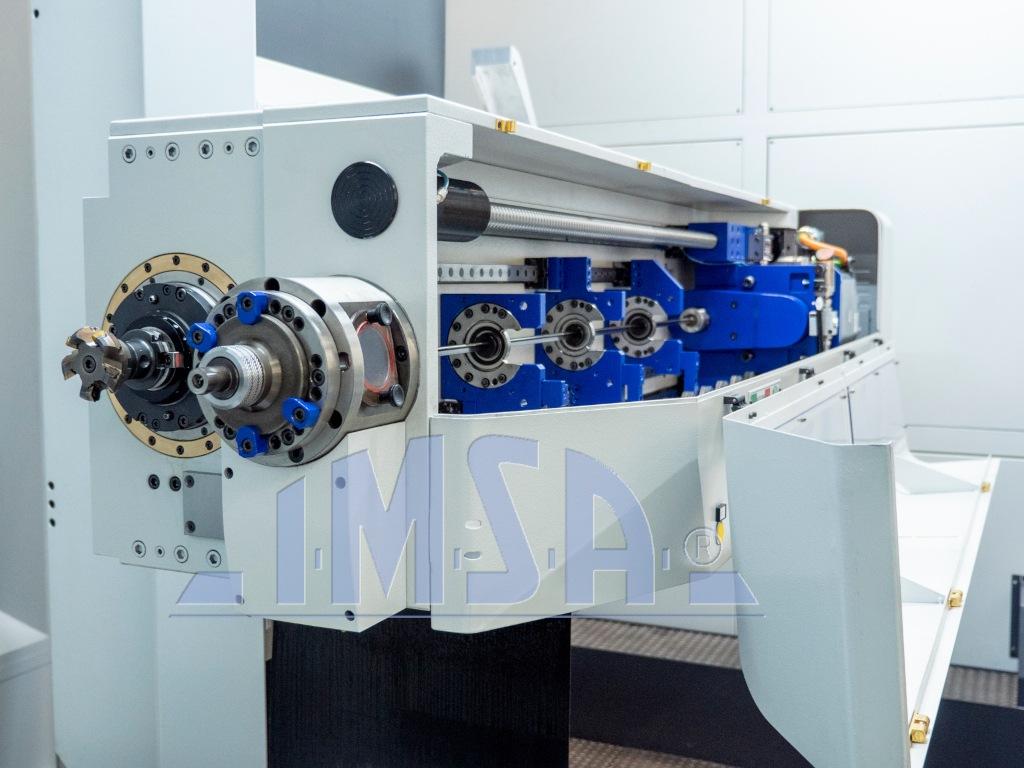

Auf das Jahr 2000 geht stattdessen die Präsentation der als BB bezeichneten Serie mit vertikaler Portalstruktur (Gantry-Bauweise) zurück, die sich auch durch die innovative Kombination von Drehtisch und neigbarer Einheit für doppelt schräge Bohrungen auszeichnet. Das Unterscheidungsmerkmal der Tiefbohr-Främaschinen von IMSA bildet weiterhin die zweite Spindel für Fräsbearbeitungen, die auf derselben Bearbeitungseinheit, aber auf einer unabhängigen Achse angeordnet ist. Sie erlaubt einen äußerst schnellen Einsatz (in 8 Sekunden) ohne Eingriff des Bedieners bei allen Maschinen der Serie BB und der Serie 2F, die 2007 entstanden ist.

«Innovationen und technologische Weiterentwicklungen – betont Herr Ing. Picciolo, Vertriebsleiter der Firma IMSA – sind das Ergebnis der engen Synergie, die die Techniker von IMSA immer mit den Kunden eingegangen sind. Dank Co-Design und Co-Engineering ist es gelungen, die Prozessanforderungen in Lösungen umzusetzen, die in hohem Maße auf den Kunden zugeschnitten sind».

Ein weiteres Ergebnis der ständigen Entwicklung von Innovationen seitens des Unternehmens ist das erste Bohrerwechselmagazin, das 2009 konzipiert und dann im Jahr 2015 auf Projektebene überarbeitet wurde (MF1300BB/4P). Es dient zum automatischen Austausch der Tiefbohreinheiten, bestehend aus Spänekasten, Einlippenbohrer und entsprechenden Stützelementen.

Ein weiteres Ergebnis der ständigen Entwicklung von Innovationen seitens des Unternehmens ist das erste Bohrerwechselmagazin, das 2009 konzipiert und dann im Jahr 2015 auf Projektebene überarbeitet wurde (MF1300BB/4P). Es dient zum automatischen Austausch der Tiefbohreinheiten, bestehend aus Spänekasten, Einlippenbohrer und entsprechenden Stützelementen.

Ab 2014 überarbeitete die Firma IMSA ihre gesamte Palette an Tiefbohr-Fräsmaschinen für den Formen- und Werkzeugbau mit der Einführung von drei neuen Modellen für drei verschiedene Werkzeuggrößen und zwei unterschiedlichen technischen Lösungen für die Umschaltung zwischen Bohren und Fräsen.

Im Jahr 2016 befasste sich die technische Abteilung für Konstruktion, Forschung und Entwicklung von IMSA mit der Weiterentwicklung der Serie BB und verbesserte durch den Einsatz von leistungsfähigen, flüssigkeitsgekühlten Elektrospindeln die Performance bei Fräsebearbeitungen. Das Ergebnis dieses Projekts sind die neuen Maschinen mit der Bezeichnung “BB Evo”.

«Die kontinuierliche Innovation – fährt Herr Ing. Picciolo fort – spiegelt sich seit jeher auch im Augenmerk auf den Service und die technische Unterstützung wider. IMSA hat sich in jedem Land, in dem sie mit seinen Maschinen vertreten ist, stets um die Zusammenarbeit mit lokalen Firmen für die technische Betreuung bemüht. Dank der eingesetzten Elektronik, dedizierter Software und spezieller Geräte ist es außerdem möglich, dem Kunden Produktionsdaten sowie Angaben für die Wartung und vieles mehr zur Verfügung zu stellen, wie es auch Industrie 4.0 vorsieht».

Die aktuelle Produktpalette des Unternehmens umfasst Tiefbohr-Fräsmaschinen für Formen und Werkzeuge, Maschinen für das Axialbohren von zylindrischen Werkstücken, wie ölhydraulischen Komponenten, mechanischen Antrieben und Komponenten für die Medizinbranche, sowie Sondermaschinen. «Unser Angebot besteht aus Basismodellen – erklärt Herr Ing. Picciolo – , die durch eine Reihe von Optionen an die Bedürfnisse der Kunden angepasst und zudem durch komplette High-Tech-Lösungen ergänzt werden können, um unterschiedlichsten Anforderungen gerecht zu werden».

MIT DEN NEUEN HERAUSFORDERUNGEN DES MARKTES SCHRITT HALTEN

Derzeit sind weltweit mehr als 450 Tiefbohrmaschinen von IMSA in kleinen und großen Betrieben in der EU, in Kanada, den USA, in Russland, Brasilien, in der Türkei und in Mexiko im Einsatz. Etwa 370 dieser Maschinen werden für den Werkzeug- und Formenbau, vor allem in der Automobilbranche, verwendet. Die Produktqualität wird heute von einem aus ca. 40 qualifizierten Mitarbeitern bestehenden Team garantiert, unterstützt von einer Produktionseinheit, die dank einer gezielten Investitionspolitik ständig ausgebaut wird. Als Beispiel kann diesbezüglich die vor kurzem erworbene Vertikaldrehmaschine mit großen Abmessungen angeführt werden, die die Bearbeitung aller sich drehenden Elemente eines Drehtisches erlaubt.

«Eine große Investition – schließt Herr Meroni – im Verhältnis zum Stundeneinsatz pro Monat, aber zweifelsohne ein technisches Unterscheidungsmerkmal im Hinblick auf die Qualität angesichts der Bedeutung des Drehtisches beim Tieflochbohren».

In Anbetracht der bevorstehenden Erweiterung der derzeitigen Produktionsstätte in Barzago (LC) durch ein neu erworbenes Werk in der Nähe ist im Unternehmen IMSA eine Neuorganisation der Räumlichkeiten im Gange, die sowohl für die Produktion von neuen Maschinen vorteilhaft als auch zur Optimierung der Nachrüst- und Servicetätigkeiten dienen wird.

Dieser Schritt bedeutet ein zusätzliches Wachstumspotenzial für die Zukunft, wozu auch die Einstellung neuer, junger Mitarbeiter beitragen wird. In der Tat besteht seit mehreren Jahren eine Zusammenarbeit mit einigen örtlichen Berufsfachschulen, die eine duale Ausbildung und Praktika einschließt.

—

MASSGESCHNEIDERTE TIEFBOHRMASCHINEN FÜR ZENTRISCHE BOHRUNGEN IN WELLE

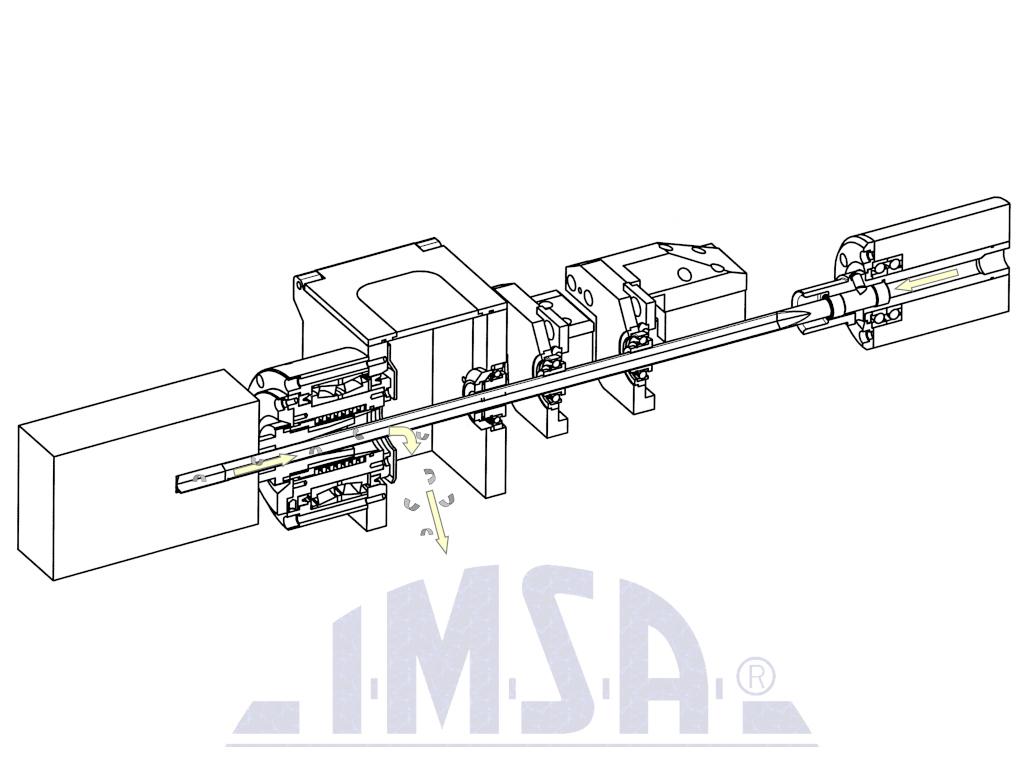

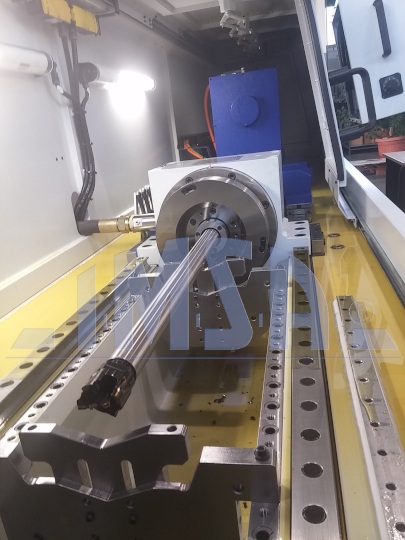

Die Tieflochbohrmaschinen für Wellen und Rundkörper der Serie MFT von IMSA wurden für die Bearbeitung von Teilen wie Getriebewellen, Nockenwellen, Getriebe, Injektoren, Schmiernippel, Muffen, Bolzen, Schäfte und Hülsen, Ventile, Ventilführungen und allgemein alle Wellen konzipiert, die eine Axialbohrung aufweisen. Diese Maschinen, die sich im Hinblick auf Bohrtiefe, Durchmesser und Spindelanzahl individuell anpassen lassen, können sowohl die Anforderungen für die Herstellung kleiner Lose als auch solche von hochproduktiven Linien erfüllen. Darüber hinaus besteht die Möglichkeit, den Lieferumfang mit unterschiedlichen Systemen für die automatisierte Zuführung abzurunden.

Die Tieflochbohrmaschinen für Wellen und Rundkörper der Serie MFT von IMSA wurden für die Bearbeitung von Teilen wie Getriebewellen, Nockenwellen, Getriebe, Injektoren, Schmiernippel, Muffen, Bolzen, Schäfte und Hülsen, Ventile, Ventilführungen und allgemein alle Wellen konzipiert, die eine Axialbohrung aufweisen. Diese Maschinen, die sich im Hinblick auf Bohrtiefe, Durchmesser und Spindelanzahl individuell anpassen lassen, können sowohl die Anforderungen für die Herstellung kleiner Lose als auch solche von hochproduktiven Linien erfüllen. Darüber hinaus besteht die Möglichkeit, den Lieferumfang mit unterschiedlichen Systemen für die automatisierte Zuführung abzurunden.

Im Unterschied zur Serie MF, die zur Bohrbearbeitung von Blöcken dient, rotieren bei einigen IMSA Tieflochbohrmaschinen der Serie MFT und MFTB sowohl der Bohrer (Schnittbewegung) als auch das Werkstück (Gegendrehung). Durch die Gegendrehung erfährt der Bohrer eine Zentrierbewegung, so dass drei Mal bessere Werte hinsichtlich der Axialität erzielt werden, als bei Maschinen mit Werkstück im Stillstand. Die Axialität des Bohrers erlaubt darüber hinaus höhere Vorschubgeschwindigkeiten und ein besseres Oberflächenfinish. Die IMSA Tieflochbohrmaschinen für Rundmaterial arbeiten je nach den Anforderungen mit zwei verschiedenen Bohrmethoden: Tieflochbohren mit Einlippenbohrer bei der Serie MFT und Tieflochbohren mit dem BTA/STS-Verfahren bei der Serie MFTB. Es gibt Einspindel- und Zweispindelausführungen, die die Bearbeitung eines Durchmessers von min. 1 bis max. 200 mm mit einer Bohrtiefe von 250 bis 6.000 mm erlauben.