HOHE AUTOMATION, BEARBEITUNGSFLEXIBILITÄT UND KOMPROMISSLOSE SICHERHEIT:

DIES SIND DIE SCHWERPUNKTE DER NEUEN MASCHINE, DIE EIN KANADISCHER FORMENBAUER FÜR SEINE PRODUKTIONSSTÄTTE VON EINEM BEKANNTEN HERSTELLER AUS LECCO (ITALIEN) GEKAUFT HAT.

EINE LÖSUNG MIT ZWEI PARALLELEN BEARBEITUNGSEINHEITEN UND MIT DER INNOVATIVEN LÖSUNG FÜR DEN AUTOMATISCHEN WECHSEL DER GESAMTEN TIEFBOHRSPINDEL.

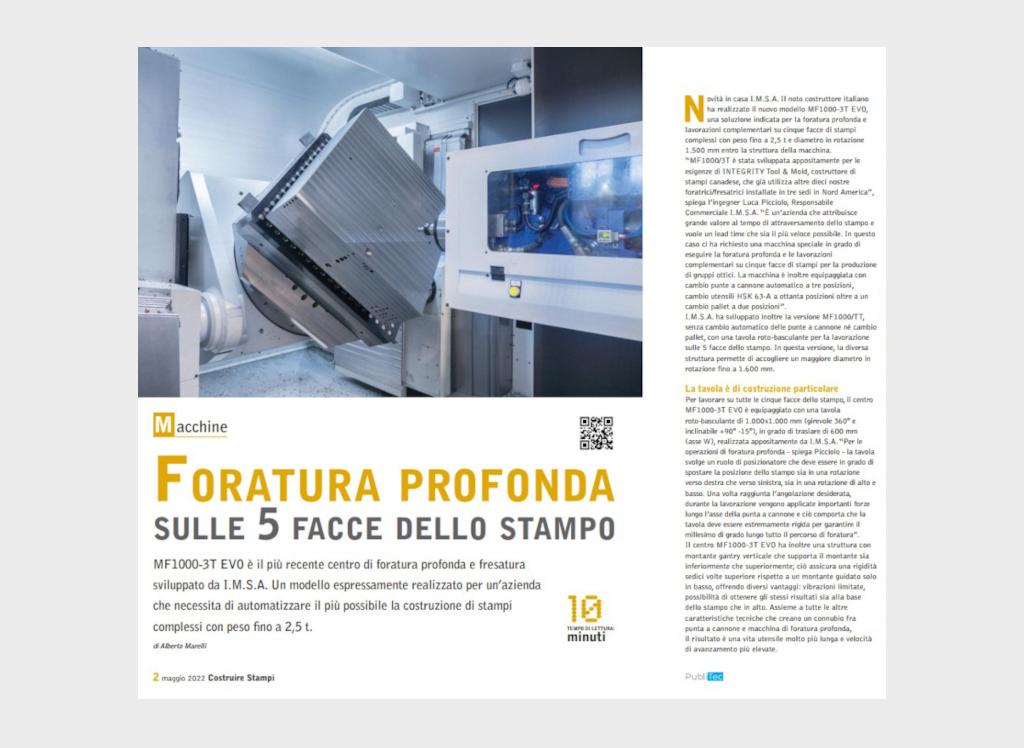

Als Tiefbohr-Spezialist besitzt die Firma I.M.S.A. aus Barzago (Lecco, Italien) eine tief greifende technische Erfahrung, die sie durch den engen Kontakt mit ihren Kunden (vorwiegend Formenbauer, Lohnfertiger und Hersteller im Automotive-Bereich) gewinnen konnte. Gestützt auf ihr Know-how konnte sich die Firma I.M.S.A. auf nationaler und internationaler Ebene als zuverlässiger, qualifizierter Partner behaupten, denn ihr Produktangebot umfasst Tiefbohr- und Fräsanlagen für Formen und Bauteile, Maschinen für das zentrische Bohren von runden Werkstücken und Sondermaschinen. Zur Bearbeitung von Formen und Bauteilen werden Tiefbohrlösungen mit 3, 4 oder 6 Achsen für kleine bis mittelgroße Werkstücke angeboten, wie auch CNC-gesteuerte Tiefbohr- und Fräszentren mit 8-9 Achsen für mittelgroße bis große Formen aus Kunststoff zur Herstellung komplexer Kühlbohrungen mit doppelter Schräge. Zum Bohren zylindrischer Werkstücke bietet dieser Hersteller eine komplette Reihe von Bohrmaschinen an, die mit Rotation in Gegenlaufrichtung arbeiten und Durchmesser von mindestens 1 mm bis maximal 200 mm bei Bohrtiefen von 250 bis 6.000 mm bearbeiten. Es handelt sich dabei um Ein- oder Mehrspindelmaschinen mit 1 bis 6 Bohrköpfen mit Einlippenbohrern oder Bta/Sts.

«Zu den zuletzt geplanten und gebauten Maschinen“ erklärt Herr Ing. Luca Picciolo, Verkaufsleiter von I.M.S.A.“ gehört auch die neue MF 1500 BB/6P, eine horizontale Tiefbohr- und Fräsmaschine. Sie wurde einem kanadischen Formenbauer geliefert, der in der Automobilbranche tätig ist, die hinsichtlich Autonomie, Zuverlässigkeit und Bearbeitungsqualität ganz besonders hohe Ansprüche stellt».

Bei diesem Kunden stehen schon seit längerer Zeit andere Maschinen dieses Unternehmens aus Lecco im Einsatz (3 „Gantry“-Maschinen mit 2 Köpfen der Reihe BB). Er hat sich daher wieder vertrauensvoll an diese Firma gewandt, um seine Produktion steigern und die Bearbeitungsanforderungen erfüllen zu können.

NICHT NUR AUTONOMIE UND LEISTUNG

Die neue Maschine mit 8 Achsen zum Bearbeiten komplexer Kühlbohrungen an großen Formen (Teile mit einem Drehdurchmesser, der das beachtliche Maß von 3.900 mm erreichen kann) ist mit einem innovativen automatischen Magazin (von I.M.S.A. selbst geplant und gebaut) zum Wechseln von 6 Tiefbohrspindeln ausgestattet.

«Es handelt sich um eine Maschine,“ führt Herr Ing. Picciolo weiter aus“deren Bearbeitungseinheit wie bei den anderen Ausführungen der Reihe BB aus zwei parallelen Einheiten auf selbständigen Achsen besteht. Die erste Einheit dient zum Tiefbohren mit min. 5 und max. 40 mm Durchmesser und Bohrtiefen, die in einem einzigen Arbeitsgang auch 1.500 mm erreichen können. Die zweite ist die Fräseinheit, ebenfalls auf einer parallelen selbständigen Achse angeordnet, mit zusätzlich 500 mm Hub für die Vorbereitung und Fertigstellung der Löcher, wie beispielsweise Aufbohren, Ansenken, Gewinden und so weiter».

Im Vergleich mit der konventionellen Konfiguration der für die genannten Bearbeitungen am Markt erhältlichen Maschinen weisen diese beiden Einheiten zweifellos zahlreiche Vorteile auf, und zwar nicht nur hinsichtlich Logik und Steuerung, sondern auch was ihre Funktionalität betrifft, denn sie wurden gezielt zur Erfüllung spezifischer Anforderungen und für ganz bestimmte Bearbeitungen geplant und realisiert. Zur Erreichung dieser Leistungen wurden daher keine technischen Kompromisse eingegangen und alle dadurch verursachten Einschränkungen bei der Planung vermieden.

«Ein Standard“ so Ing. Picciolo“ mit zwei unabhängigen Arbeitseinheiten ist für unser Unternehmen keine Innovation, sondern bereits technischer Stand, da er bereits seit mehr als einem Jahrzehnt in unserem Produktkatalog vorhanden ist».

Die ständige Forschung und die Entwicklung neuer technischer Lösungen hat immer schon eine ganz wichtige Rolle bei I.M.S.A. gespielt. Die dabei erreichten Innovationen werden dann für die Formenbauer zur Gewohnheit (wie das seitlich der Tiefbohrspindel angeordnete exklusive System für die optimale automatische Verschiebung der Lünetten zur Frässpindel, die vertikale Gantry-Bauweise des Bohrständers und die innovative Kombination von Drehtisch und schwenkbarer Arbeitsspindel).

STEIFERE STRUKTUR, SCHNELLERES BOHREN

Sehen wir uns nun einige spezifische technische Lösungen der neuen Maschine MF 1500 BB/6P genauer an, ausgehend von der „Gantry-„, also Portal-Struktur (oben und unten abgestützt). Der als normalgeglühte Stahlschweißkonstruktion ausgeführte Gantry-Bohrständer wird über doppelte vorgespannte Kugelrollspindeln und CNC-gesteuerte Brushless-Motoren angetrieben und ist mit doppelten Führungen aus gehärtetem, geschliffenem Stahl für die Waagrechtbewegung des Bohrschlittens (X-Achse) ausgestattet.

«I.M.S.A. setzt diese Struktur seit dem Jahr 2000 an den Maschinen der Reihe BB ein. Mit dieser Struktur“ betont Herr Ing. Picciolo“ wird eine 16mal höhere Steifigkeit erreicht als bei einer konventionellen Ausführung, d.h. mit nur unten abgestütztem Ständer. Die genannte Zahl ist kein Näherungswert und kein Zufall, sondern ein absoluter Echtwert, der durch den analytischen Vergleich der Statik und der vorhandenen Beanspruchungen erhalten wurde».

Dank dieser hohen Steifigkeit der Struktur können Tieflochbohrer der letzten Generation mit Spanbrechern (wie auch die konventionellen gelöteten Bohrer) verwendet werden, mit denen höhere Bohrgeschwindigkeiten erreicht werden. Mit dem Ziel, Produktivität und Flexibilität zu gewährleisten, ist die Maschine mit einem Schwenksystem für die zur Waagrechten schrägen Bearbeitungen mit NC-gesteuerter kontinuierlicher Auflösung von 20° bis -20° (Achse A) ausgestattet. Auf diese Weise können Bearbeitungen mit doppelter Schräge durch die Kombination zwischen Tischdrehung und Schlittenneigung ausgeführt werden. Die Bewegung wird über die CNC und ein Messsystem mit min. 0,001mm radialer Auflösung und selbständigem Spielausgleich gesteuert.

«Was die Bearbeitungseinheit anbelangt“ fährt Herr Ing. Picciolo fort“ besteht die Tiefbohreinheit aus einem Iso-Kegel für die Werkzeugspannung, aus drei Lünetten vom Typ „Imsautofocus“ und aus einem stirnseitigen Führungskopf».

Wie bereits erwähnt, ist die wichtigste Innovation bei der MF 1500 BB/6P das Magazin mit 6 Tiefbohrspindeln für das automatische bedienerlose Wechseln der Bearbeitungseinheit, um höchste Produktivität unter absoluter Sicherheit zu gewährleisten. Jede Einheit besteht aus einem Tieflochbohrer, einem Spänekasten, den Lünetten und einer Führungsbuchse. Daher ist das vollautomatische Tieflochbohren mit 6 verschiedenen Durchmessern möglich.

VOM BOHREN ZUM FRÄSEN IN SEKUNDENSCHNELLE

Ein auf der Schwenkeinheit seitlich der Tiefbohrachse positionierter selbständiger Fräskopf Iso 50 dient für die Fräsbearbeitung. Dieses seit 1997 eingesetzte System mit unabhängigen Achsen ist eine Besonderheit des Herstellers und dient für den Übergang vom Tiefbohren zum Fräsen und umgekehrt in nur 8 Sekunden ohne manuellen Eingriff des Bedieners.

«Die Frässpindel dieser Maschine“ erklärt Herr Ing. Piccolo“ wird durch einen Motor mit Vektorsteuerung mit geräuscharmem Kevlar-Riemen mit 2.500 U/min. Drehzahl und 17 kW Leistung angetrieben. Da I.M.S.A. ständig bestrebt ist, die Fräsleistungen zu verbessern, arbeitet unser Ingenieurteam an einer neuen Spindelserie mit Flüssigkeitskühlung, 37 kW Leistung und einer Drehzahl von 4.500 U/min. Diese neue Lösung wird ab dem Herbst 2014 an allen Bohrzentren der Reihe BB zur Verfügung stehen».

Mit dem am Wegende der X-Achse angeordneten automatischen, vertikal konfigurierten Magazin für 40 Werkzeuge ISO 50 hat das Konstruktionsbüro die Anforderungen des kanadischen Formenbauers erfüllt. Die max. zulässige Werkzeuglänge beträgt 350 mm, bei einem Durchmesser bis zu 100 mm und 25 kg Höchstgewicht des einzelnen Werkzeugs.

Die Maschine ist für die Bearbeitung groß dimensionierter Kunststoff-Formen geeignet und daher mit einem Dreh-Verschiebetisch aus normalgeglühtem, geschliffenen Sphäroguss mit den Maßen 2.000 x 2.000 mm und 30.000 kg Belastbarkeit mit einer Auflösung von 360.000 Positionen/Umdrehung ausgestattet, der von der CNC und dem Messsystem gesteuert ist.

«Es handelt sich um Formen,“ fügt Herr Ing. Picciolo hinzu“ für die der kanadische Kunde aufgrund ihrer besonderen Eigenschaften und Ausmaße normalerweise etwa 100-120 Bohrstunden benötigt. Bei solchen Bearbeitungen kann beispielsweise der Wechsel von Werkzeugen und Durchmessern programmiert und geplant werden, wobei das Umrüsten parallel zur Hauptzeit stattfindet, d.h. während die Maschine weiterarbeitet, wodurch weder die Produktivität noch die Rentabilität beeinträchtigt wird».

Die Möglichkeit, über lange Zeit im Automatikbetrieb zu arbeiten, reduziert daher die Lead time beim Formenbau und führt zur drastischen Erhöhung der Wettbewerbsfähigkeit.

«Durch die Automation“ sagt Herr Ing. Picciolo abschließend“ gemeinsam mit Autonomie, Flexibilität, Sicherheit und hoher Zuverlässigkeit der Maschine wird ein hoher Mehrwert erreicht. Diese Anforderungen und Bedürfnisse unseres Kunden konnten wir mit dieser neuen Maschine erfüllen, die – so hoffen wir – in Europa bald auf ein ebenso großes Interesse stoßen wird».

DIE KRAFT VON 6

Die neue horizontale Tiefbohr- und Fräsmaschine Reihe MF 1500 BB/6P von I.M.S.A. ist zur Gewährleistung hoher Autonomie und Flexibilität bei der Bearbeitung konzipiert. Sie ist mit einem automatischen Magazin für 6 Tiefbohrspindeln ausgestattet. Dank dieser Voraussetzung und Besonderheit wird eine besonders hohe Autonomie erreicht und die Freiheit gewährt, bedienerlose Arbeitsschichten mit sehr langer Dauer programmieren und planen zu können, ohne ein Umrüsten – abgesehen vom normalen „Werkzeugwechsel“ – einplanen zu müssen (denn so muss die Bohrspindeleinheit ausgelegt werden). Dieses Magazin besteht im Wesentlichen aus: Werkzeugträger mit 6 Positionen an der Maschinenrückseite, Portal für „pick and place“ (Entnehmen und Einsetzen) der Werkzeuge mit CNC-gesteuerter Vertikalbewegung; Schutzumzäunung des Werkzeugträgerbereichs (während des Werkzeugwechsels kann das Magazin aus Sicherheitsgründen nicht mit neuen Werkzeugen bestückt werden); pneumatisch gesteuerte Bewegung zum Einrasten/Lösen der Bohrspindel; hydraulisch gesteuerte 90°-Drehung der Ersatzspindel (für deren Positionierung auf der Bearbeitungseinheit der Maschine); mechanischer Taster zur Nullstellung von Buchse und Bohrstahl.