Grande professionalità ed esperienza, alta qualità nei materiali, soluzioni innovative, precisione nelle esecuzioni, puntualità nelle consegne ma, soprattutto, l’enorme passione, hanno permesso a OFBM MOULDS di operare per un mercato a diffusione mondiale. Per le operazioni di foratura profonda l’azienda si affida alle soluzioni del costruttore italiano I.M.S.A.

Articolo pubblicato sulla rivista COSTRUIRE STAMPI, editrice Publitec, settembre 2019

Un’azienda che ama particolarmente le sfide. È questo che appare subito evidente visitando la OFBM MOULDS di Cologne, in provincia di Brescia. Un’azienda con una forte passione verso il mondo dello stampo, che l’ha portata nel corso dell’attività ad essere un punto di riferimento sia in Italia che all’estero grazie al continuo investimento in macchine e sistemi di nuova generazione, oltre che in personale altamente specializzato.

Fondata a Chiari (BS) nel 1985 da tre soci ai quali si è aggiunto successivamente un quarto, attualmente l’azienda è amministrata da due famiglie: Begni e Olmi.

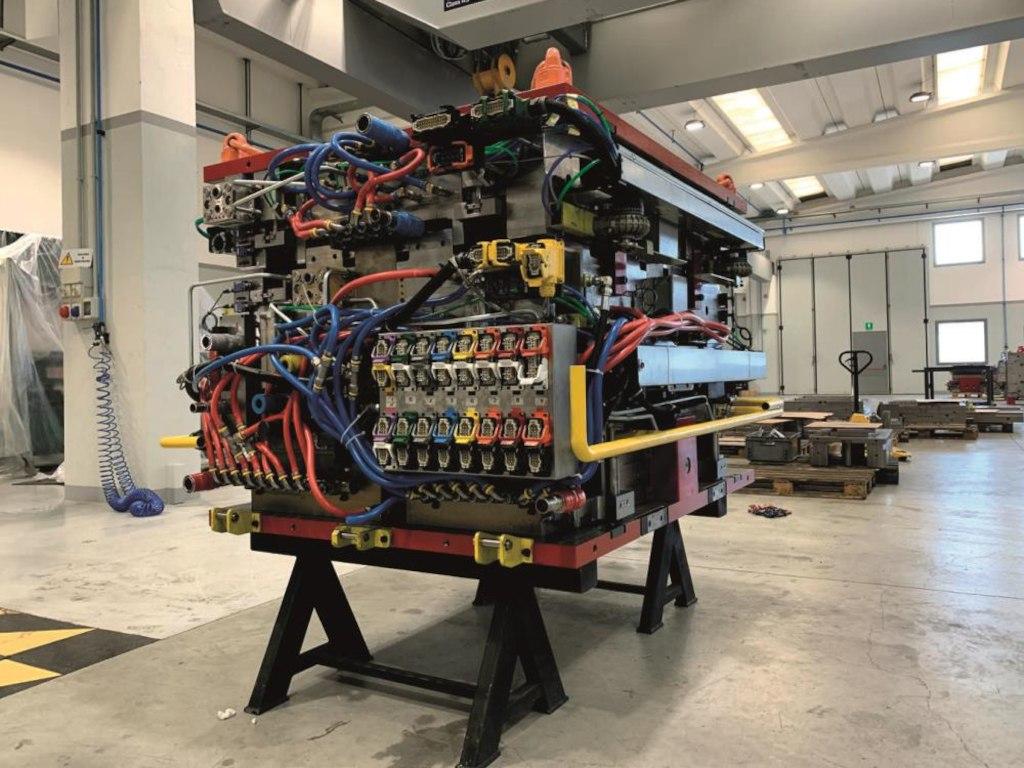

OFBM MOULDS è specializzata nella progettazione, costruzione, collaudo e fornitura di stampi di medie e grandi dimensioni, estremamente complessi, per lo stampaggio ad iniezione di materiali termoplastici e per lo stampaggio a compressione di materiali termoplastici e termoindurenti. L’azienda costruisce inoltre stampi per lo stampaggio di particolari compositi (SMC-BMC-GMT) e fibra di carbonio. A completamento del servizio offerto alla committenza, OFBM MOULDS realizza anche dime di raffreddamento, dime di sbavatura e maschere di foratura e tranciatura manuali o automatiche.

Un passaggio importante per l’azienda bresciana è avvenuto intorno a metà degli anni novanta, quando il management decise di diversificare la propria attività, costruendo non solo stampi ad iniezione ma anche stampi a compressione. “Questa scelta ci ha permesso di crescere costantemente, dandoci la possibilità di investire in nuove tecnologie e personale”, afferma Giovanni Begni, socio fondatore della società.

Nel 1996 è stata infatti la prima azienda in Lombardia ad acquistare un centro di lavoro ad alta velocità. “Siamo stati dei pionieri in questo senso; all’epoca, infatti, l’utensileria presente sul mercato non era ancora in grado di lavorare con avanzamenti di 20.000 mm/min. Ed è per questo motivo che ogni giorno per completare le nostre lavorazioni utilizzavamo circa ottanta inserti”, afferma Giovanni Begni.

Da allora gli investimenti non si sono mai interrotti, fino ad arrivare al 2017, quando l’azienda ha investito notevoli risorse nel nuovo reparto di montaggio, con una capacità di movimentare stampi fino a 50 t. “Attualmente la nostra superficie operativa è di 4.500 m2, dove operano circa quaranta dipendenti”, sottolinea Giovanni Begni.

OFBM MOULDS opera in svariati settori, tra i quali: automotive, trucks, energia, macchine agricole, arredo giardino, articoli tecnici e sanitari.

Il fatturato aziendale è distribuito con un 70% verso il mercato estero e il restante 30% su quello nazionale.

UN’ATTENZIONE MANIACALE AL DETTAGLIO

L’azienda bresciana è in grado di fornire alla committenza un servizio completo, che parte dall’ingegnerizzazione del prodotto fino al collaudo dello stampo.

“L’integrazione totale tra design e progettisti assicura al cliente la sicurezza della continuità e l’affidabilità di uno sviluppo ottimale delle attrezzature di produzione”, afferma Giovanni Begni. “In questa fase vengono definite le forme e le caratteristiche tecniche dell’articolo sulla base dell’esperienza nel settore delle resine termoplastiche o termoindurenti. Quali materiali usare, quali tecnologie applicare, sono solo alcuni degli aspetti che i nostri tecnici valutano”.

“Per un’importante azienda produttrice di articoli per la subacquea abbiamo sviluppato un erogatore in carbonio che fino ad allora veniva realizzato in metallo, con la problematica che in profondità si poteva creare condensa”, interviene Alberto Begni, figlio di Giovanni e Chief Operation Officer di OFBM. “Noi siamo riusciti a studiare un modo per stampare questo erogatore in fibra di carbonio attraverso la tecnologia SMC, riducendo di conseguenza la conducibilità termica. Questo prodotto è stato sviluppato circa 10 anni fa ed è tuttora in commercio”.

Visitando l’attrezzeria si nota immediatamente che le moderne tecnologie la fanno da padrona: centri di fresatura ad alta velocità a 3 e 5 assi sia a portale che a montante mobile, foratrice per fori profondi, macchine per elettroerosione, rettificatrici, torni; soluzioni in grado di lavorare stampi anche di grandi dimensioni.

La campionatura degli stampi a compressione viene eseguita in OFBM MOULDS con una pressa verticale da 500 t e 1.000 t con piani da 2.500×1.800 mm. “Presso stampatori esterni vengono collaudati gli stampi a iniezione e compressione con presse fino a 4.000 t di forza di chiusura”, afferma Giovanni Begni.

OFBM MOULDS è una realtà manifatturiera molto attenta a curare ogni piccolo dettaglio, non gli basta che le macchine siano performanti. “Vogliamo presentare al committente un’officina efficiente ed ordinata oltre alla massima attenzione a ogni tipo di servizio. La nostra azienda, ad esempio, conserva ancora i dati CAD di stampi costruiti vent’anni fa”, sostiene Giovanni Begni.

FORATURA PROFONDA E FRESATURA IN SINERGIA

Allo scopo di gestire al meglio il processo produttivo dello stampo, OFBM MOULDS si è dotata anche di una foratrice per fori profondi. “Da anni volevamo investire su questo tipo di macchina, ma per diversi motivi non eravamo mai riusciti a realizzare questo desiderio. Nel 2017 però l’esigenza era diventata così stringente che abbiamo deciso di compiere questo investimento, acquistando il modello MF 1450BB di I.M.S.A.”, spiega Alberto Begni. “Prima dell’acquisto abbiamo compiuto un’analisi delle soluzioni presenti sul mercato, ma alla fine la macchina I.M.S.A. aveva un mix di caratteristiche uniche che altre non avevano, come ad esempio il doppio mandrino (foratura e fresatura), indispensabile per realizzare le operazioni di contorno alla foratura.

La nostra esigenza è infatti di eseguire la foratura profonda ma anche operazioni di fresatura. Attualmente lavoriamo per circa il 60% di foratura e il resto di fresatura. In pratica, prendiamo un blocco di acciaio, eseguiamo tutta la foratura e poi realizziamo tutta la parte meccanica: spianatura, golfari scritte, ecc., in un unico posizionamento.

Un’altra importante caratteristica che ci ha fatto scegliere il modello MF 1450BB è l’aggiunta del movimento di traslazione della tavola (asse U) per facilitare la gestione delle 4 facce; un importante vantaggio durante la lavorazione di stampi sia di piccole sia di grandi dimensioni. Nel primo caso, infatti, è il centro tavola ad avvicinarsi al centro di lavoro; nel secondo, ovvero quando il pezzo ha dimensioni tali da sbordare oltre i limiti geometrici della tavola, si ha la possibilità di allontanare il centro tavola dalla macchina, riportando la superficie dello stampo nella migliore posizione per il gruppo di lavorazione (sia esso di foratura che di fresatura)”.

STRUTTURA A PORTALE VERTICALE

La foratrice per fori profondi MF 1450BB garantisce forature profonde fino a 1.450 mm in ciclo unico di diametri compresi tra 5 e 40 mm; operazioni di fresatura per lavorazioni di preparazione e completamento fori (alesature, lamature, filettature, ecc.), con corsa di lavoro orizzontale di fresatura di 1.050 mm ottenuti sommando la corsa dello slittone (asse W 600 mm) e la corsa del cannotto di fresatura (asse Z 450 mm).

La tavola di lavoro (roto-traslante) è in ghisa sferoidale normalizzata e rettificata, dimensioni 1.200×1.500 mm, con asse U da 500 mm di corsa, e assicura una portata massima in rotazione (centrata) di pezzi aventi peso massimo 12.000 kg.

Le prestazioni in foratura profonda con punta a cannone della MF1450BB restano la caratteristica baricentrale per il miglior ritorno d’investimento di una macchina di questa tipologia, la cui meccanica, unitamente agli 8-9 assi disponibili, consente di offrire specifiche tecniche di rilievo, grazie anche a un mandrino con potenza da 11 kW per 4.200 giri/min. A partire dalla particolare ed esclusiva struttura “gantry” (a portale), ovvero supportata sia inferiormente che superiormente e realizzata in carpenteria elettrosaldata normalizzata, che conferisce una rigidità 16 volte superiore rispetto alla configurazione tradizionale (montante guidato e supportato solo inferiormente), assicurando affidabilità di processo e velocità di lavorazione.

La MF1450BB, oltre ad assicurare elevata produttività nei processi di foratura profonda, è stata appositamente progettata per offrire anche elevate prestazioni in fase di fresatura, al fine di poter soddisfare anche tutte le lavorazioni preliminari e di completamento dei fori profondi su asse indipendente. A questo proposito per ciò che concerne il modulo di fresatura è stata prevista una testa ISO 50 da 29 kW di potenza e 6.000 giri/min, per una coppia massima di 200 Nm. Ad alimentare questa fase di lavorazione è stato scelto un magazzino utensili automatico che, a seconda delle singole esigenze, può essere dimensionato su 20, 40, 60 oppure 150 posizioni (lunghezza massima ammissibile dell’utensile fino a 350 mm, con diametro fino a 100 mm e peso massimo di 25 kg per singolo utensile), a garanzia della più ampia flessibilità.

La MF 1450BB è equipaggiata con un controllo numerico Heidenhain TNC 640, dotato di funzioni specifiche e cicli di lavorazione per la foratura profonda e per la trasformazione delle coordinate per i fori inclinati. I.M.S.A., infatti, insieme ai tecnici Heidenhain, ha studiato cicli specifici per le proprie macchine, con il preciso obiettivo di fornire mirati processi pur gestendo i parametri del PLC in modo tradizionale. In altre parole, un ciclo “customer care” ma impiegabile come un normale ciclo standard.

UN SERVIZIO POST-VENDITA EFFICIENTE

Nella scelta di una macchina utensile, la qualità è solo uno degli aspetti che solitamente un’azienda prende in considerazione. “Oramai – conclude Giovanni Begni – il servizio post-vendita è fondamentale. In questo senso, la qualità che I.M.S.A. fornisce alle macchine la trasferisce anche ai propri servizi. Abbiamo sempre riscontrato tecnici non solo preparati, ma sempre disponibili a risolvere le nostre problematiche anche al di fuori degli orari di lavoro”.

OFBM MOULDS – Cologne (BS) Italia